3.16. Коэффициент нагрузки

В расчетные уравнения для определения размеров передачи и действительных

изгибных и контактных напряжений подставляется наибольшая длительно действующая

мощность с учетом сил инерции, возникающих в станке при пусках и остановках,

торможении и изменении режимов резания, припусков и т. п.

Однако в передачах возникают дополнительные динамические нагрузки, обусловленные внутренними причинами передач, и, кроме того, концентрация

нагрузки вдоль контактных линий. Учет этих нагрузок производится введением в

расчетные уравнения коэффициента нагрузки k, который представляется в виде

произведения k = kКЦkД ,

где kД - коэффициент динамичности нагрузки, отражающий внутреннюю

динамику передач;

kКЦ - коэффициент концентрации нагрузки, учитывающий

неравномерность распределения нагрузки вдоль контактных линий.

Концентрация нагрузки вызывается многими причинами, важнейшими из которых

являются: упругие деформации валов (изгиб и закручивание), опор, корпусов и

собственно зубчатых колес (тел зубчатых колес и зубьев), неточности изготовления

и сборки деталей передач, износ подшипников, шлицевых валов. Эти причины

вызывают перекос зубчатых колес относительно друг друга, в результате чего

возрастают контактные напряжения и напряжения изгиба у углов зубьев, приводящие

в ряде случаев к преждевременным поломкам и контактным разрушениям рабочих

поверхностей зубьев колес. Эти же причины способствуют износу и заеданию. В

зависимости от условий работы и области применения зубчатых передач понизить

динамичность нагрузки и концентрацию нагрузки по длине зубьев можно, используя

следующие рекомендации.

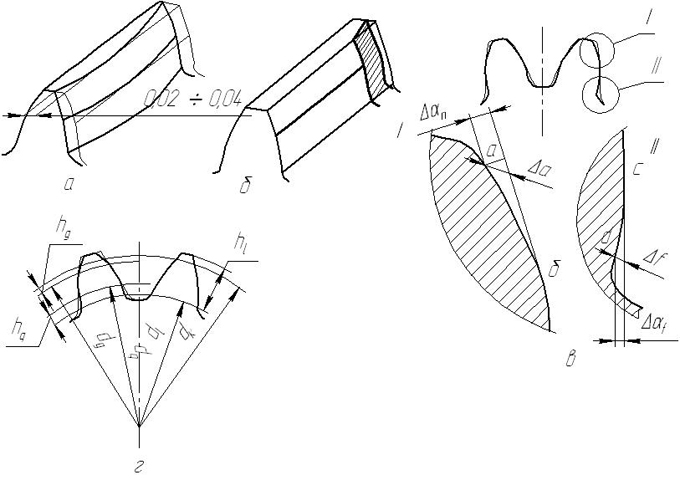

1. Модификация зубьев. Для уменьшения концентрации нагрузки по длине зубьев

их выполняют (в продольном направлении) бочкообразными (рисунок 3.26, а). Бочкообразность в определенной мере исключает кромочное зацепление зубьев при

наличии их взаимного перекоса. Такую форму целесообразно придавать зубьям только

одного из зацепляющихся колес. Она улучшает условия работы зубчатых (шлицевых)

соединений, снижая влияние перекосов зубьев. Профильная модификация зубьев (рисунок

3.26, в) способствует понижению динамических нагрузок в зацеплении и уровня

шума. Зубья, модифицированные по профилю, в меньшей мере соскребают смазку, чем

не модифицированные. Модификация у торца зубьев (рисунок 3.26, б) предохраняет

последние от разрушения, особенно при введении колес в зацепление осевым

перемещением. Бочкообразная форма и профильная модификация особенно полезны в

тех случаях, когда применяются плохо прирабатывающиеся колеса большой твердости

(НВ ≥ 350), подвергнутые химико-термической обработке, а точность изготовления

колес, валов, опор и т. д. недостаточно высокая и, кроме того недостаточная

податливость зубьев. На рисунке 3.26, в, г показаны размеры, определяющие глубину и

высоту модификации.

Просмотреть ближе

а - бочкообразная

модификация;

б - модификация у

торца зуба;

в - профильная

модификация (аb - линия модификации головки зуба; cd

- линия

модификации ножки зуба);

г - размеры, определяющие высоту

модификации: hg

- высота модификации головки зуба; hσ - ножки зуба.

Рисунок 3.26

- Модификации зуба

Виды модификации, указанные на рисунок

3.26, соответствуют ГОСТ 16530-83 и ГОСТ

16531-83. Эти стандарты не содержат норм на выполнение модифицированных зубьев.

ГОСТ 13755-81 на исходный контур предусматривает нормы лишь на модификацию

головки зуба колес.

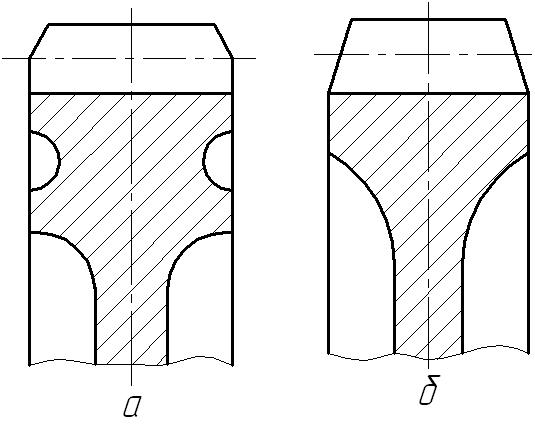

2. Увеличение податливости зубьев по направлению к торцам посредством

торцевых выточек на ободе (рисунок 3.27, а) и утоньшения края обода (рисунок 3.27, б).

Деформация зубьев уменьшает влияние перекосов и способствует понижению

концентрации нагрузки.

Просмотреть ближе

а - торцевые выточки на ободе;

б - утоньшение края обода.

Рисунок 3.27

- Увеличение податливости зубьев

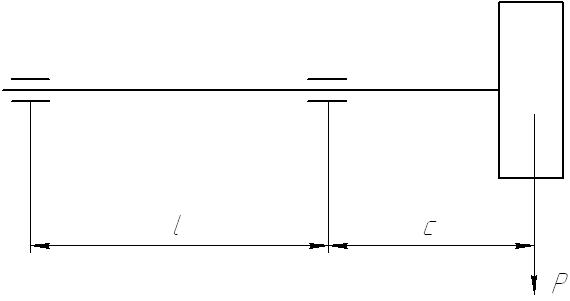

3. Симметричное расположение зубчатых колес относительно опор или возможно

близкое к опорам. При несимметричном и консольном расположении колеса

перекашиваются, что вызывает концентрацию нагрузки. Наибольшая концентрация

нагрузки имеет место в передачах с консольно-расположенными зубчатыми колесами.

Рекомендуется для консольных колес соблюдать отношение l/с ≥ 2,5 (рисунок 3.28).

Просмотреть ближе

Рисунок 3.28

- Консольное расположение зубчатого колеса

4. Ограничение ширины венцов колес. С

увеличением ширины венцов колес концентрация нагрузки будет проявляться тем

сильнее, чем больше твердость

зубьев, меньше их податливость и ниже точность изготовления и сборки зубчатых

колес и деталей передач, больше углы перекоса колес.

5. Увеличение жесткости валов (особенно консолей), корпусов, опор. Прогибы и

углы закручивания валов должны ограничиваться определенными пределами (см.

п. 3.24).

6. Повышение точности изготовления деталей передач и их сборки. Наиболее

заметное влияние динамичности нагрузок в прямозубых передачах проявляется при

входе зубьев в зацепление и при выходе из зацепления предшествующей пары зубьев.

Сила удара возрастает с увеличением ошибок основных шагов шестерни и колеса в

связи с тем, что у правильно изготовленных передач зацепление происходит в

направлении измерения основного шага.

7. Подбор материалов и термообработки зубчатых колес такими, чтобы при данном

характере передаваемой нагрузки и окружной скорости происходила приработка

зубьев. В результате приработки (повышенного местного износа) нагрузка может

распределяться равномернее. При твердости НВ < 350 хотя бы одного из колес,

постоянной нагрузке и окружной скорости v≤ 15 м/с передачи могут

прирабатываться. При твердости НВ>350 обоих колес и скорости v > 15 м/с передачи

плохо прирабатываются.

У зубчатых колес, работающих при переменной нагрузке, величина приработочного

износа зависит от величины нагрузок и времени их действия.

8. Уменьшение профильного угла исходного контура. Боковой зазор в передаче

j = 2Fr sinα зависит от радиального биения Fr

зубчатого венца и профильного угла исходного контура. С уменьшением α повышаются

точность передачи по боковому зазору и упругая податливость зубьев, что

способствует созданию многократного контакта. Вследствие этого увеличивается

демпфирующая способность зубчатых передач, понижаются динамические нагрузки и

шум передачи. Поэтому для передач с высокой кинематической точностью профильный

угол исходного контура принимается α=10÷12°,

например, в механизмах, деления зуборезных станков.

9. Выбор рациональной формы торцов зубьев колес. Известно, что в коробках

скоростей и подач станков зубчатые колеса, вводимые в зацепление путем осевого

перемещения, весьма часто выходят из строя из-за повреждения торцов зубьев,

ввиду резкой концентрации нагрузки на кромках торца зубьев.

10. Рациональный выбор типов подшипников качения. При расположении колес

между опорами можно применять шарикоподшипники, при консольном расположении

колес лучше применять роликоподшипники с расстоянием между подшипниками l =

(2,25÷2,5) d, где d

-

диаметр вала.

В настоящее время для обычных проектных и проверочных расчетов зубчатых колес

часто пользуются значениями коэффициентов kД и kКЦ,

приведенными в таблицах 3.12, 3.13, 3.14. Для более точных расчетов коэффициент

kКЦ определяется расчетным путем.

Таблица 3.12 - Значение kД для расчета прямозубых,

а также косозубых колес при ширине последних

|

Цилиндрические зубчатые

колеса |

Конические зубчатые колеса |

Твердость поверхностей

зубьев колеса (большого)

HBmin |

Окружная скорость

* зацепления, м/с |

|

степень точности зацепления

по ГОСТ |

до 1 |

свыше 1 до 3 |

свыше 3 до 8 |

свыше 8 до 12 |

свыше 12 до 18 |

|

1643-81 |

1758-81 |

|

5-я, 6-я степень для

немодифицированных зубьев |

- |

До 200

200÷350

Св. 350 |

-

-

- |

-

-

- |

1,1

1,1

1,1 |

1,2

1,2

1,2 |

1,4

1,3

1,2 |

|

5-я, 6-я степени для немодифицированных или 7-я для модифицированных |

|

До 200

200÷350

Св. 350 |

1

1

1 |

1,1

1,1

1,1 |

1,2

1,2

1,2 |

1,4

1,3

1,3 |

1,6

1,5

1,4 |

|

7-я степень для

немодифицированных или 8-я для модифицированных |

5-я

и 6-я степени |

До 200

200÷350

Св. 350 |

1

1

1 |

1,3

1,2

1,2 |

1,5

1,4

1,3 |

1,6

1,5

1,4 |

-

-

- |

|

8-я степень для

немодифицированных |

7-я

степень |

До 200

200÷350

Св. 350 |

1,1

1

1 |

1,4

1,3

1,3 |

1,6

1,5

1,4 |

-

-

- |

-

-

- |

|

9-я степень для

немодифицированных |

8-я степень

|

До 200

200÷350

Св. 350

|

1,2

1,1

1,1

|

1,5

1,4

1,4

|

-

-

-

|

-

-

-

|

-

-

-

|

|

9-я степень |

До 200

200÷350

Св. 350 |

1,3

1,2

1,2 |

1,6

1,5

1,5 |

-

-

- |

-

-

- |

-

-

- |

|

* окружная скорость для конических колес

определяется по среднему диаметру начального конуса. |

|

Таблица 3.13 - Значение динамического коэффициента kД

для косозубых и шевронных колес

|

Степень точности зацепления |

Твердость

поверхностей зубьев колеса

HRmin |

Окружная скорость колес, м/с |

|

2-3 |

3-8 |

8-12

|

12-18 |

18-25 |

|

Коэффициент

kД

|

|

6 |

≤350

>350 |

1

1 |

1

1 |

1,1

1 |

1,2

1,1 |

1,3

1,2 |

|

7 |

≤350

>350 |

1

1 |

1

1 |

1,2

1,1 |

1,3

1,2 |

1,4

1,3 |

|

8 |

≤350

>350 |

1,1

1,1 |

1,3

1,2 |

1,4

1,3 |

-

- |

-

- |

|

Таблица 3.14 - Значение коэффициента концентрации нагрузки

kКЦ

|

Твердость

поверхностей зубьев |

Значения |

|

НВ>350 обоих

зубчатых колес пары |

6-я

степень точности kКЦ

= θ

7-я степень точности kКЦ

= 1,1 θ

8-я степень точности kКЦ

= 1,2 θ

9-я степень точности kКЦ

= 1,3 θ |

|

НВ<350 хотя бы

одного из зубчатых колес пары |

kкц=θ(1-

φ)+φ |

П р и м е ч а н и е - Для чугунных зубчатых колес, если их ширина

b>15m,

значения

kКЦ

определенные по настоящей таблице, должны быть умножены на

|

|

Из указанных таблиц следует, что коэффициент kД зависит от

окружной скорости и точности передач, которые при проектном расчете передач

неизвестны. Поэтому предварительно принимают причем одинаковыми как при расчетах

на контактную, так и изгибную прочность k ≈ 1,3 при симметричном расположении

колес относительно опор, k ≈ 1,5 при несимметричном и консольном расположении

колес относительно опор.

Выбор степени точности в зависимости от окружной скорости, типа зубчатых

колес и области применения передач производится по данным

Приложения 19. А. С. Проников [64] рекомендует принимать при расчете тихоходных зубчатых передач

коробок подач kД = 1.

Значения коэффициентов φ при определении kКЦ (см. таблица 3.14)

принимаются: φ = 1 и kКЦ = 1 при постоянной нагрузке и НВ < 350; φ ≈

0,6 при небольших колебаниях нагрузки; φ ≈ 0,2÷0,3

при значительных колебаниях нагрузки.

Значение коэффициента θ определяется по таблице 3.15. Для более точных расчетов

передач, работающих с переменными по величине и длительности нагрузками,

коэффициент φ определяется по уравнению

. .

Здесь Мmах , M1 , M2

, ..., Мq — моменты, передаваемые зубчатым колесом в течение времени

tMmax, t1 , t2 , ..., tq за весь расчетный срок

службы передачи при nMmax, п1, n2 ,…, пq частотах

вращения того же колеса.

Таблица 3.15 - Значение коэффициент θ

|

Расположение зубчатых колес

относительно опор |

Материал зубьев парных

зубчатых колес |

Форма зубьев |

Конические зубчатые

колеса |

Цилиндрические зубчатые

колеса с отношением  свыше свыше |

|

1 до

1,6 |

1,6 до 1,8 |

1,8 до 3,5 |

|

Симметричное |

Сталь и сталь, или сталь и

чугун, или чугун и чугун |

Любая |

1,1 |

1,2 |

1,3 |

1,4 |

|

Несимметричное или

консольное, хотя бы одного из зубчатых колес |

Сталь

и сталь |

Косые или шевронные

|

|

|

|

|

|

β ≤ 20° |

1,4 |

1,4

|

1,5 |

1,5 |

|

β ≥ 20° |

1,3 |

1,4 |

1,4 |

1,5 |

|

Прямые |

1,3 |

1,3 |

1,4 |

1,5 |

|

Сталь и чугун или чугун и

чугун |

Любая |

1,2 |

1,3 |

1,4 |

1,5 |

|

При

, где d1

- средний диаметр начального конуса. , где d1

- средний диаметр начального конуса.

После определения размеров колес, окружной скорости, степени точности

производится уточнение коэффициента нагрузки k и проверка действительных

контактных и изгибных напряжений (см.

пп. 3.12, 3.13).

|