3.17 Червячные

передачи

3.17.1 Общие сведения о червячных передачах

В цепях подач металлорежущих станков червячные передачи применяются для

значительного понижения скоростей. К достоинствам этих передач следует отнести

возможность осуществления больших передаточных чисел (u = 7÷100)

при малых габаритах, бесшумность работы и плавность хода, сравнительно высокую

несущую способность. Существенными недостатками передачи являются: низкий КПД, по этой причине червячные передачи применяются при небольших мощностях (до

50 кВт, редко до 200 кВт); необходимость применения для колес дорогих

антифрикционных материалов; необходимость в дополнительных охлаждающих

устройствах для поддержания стабильного теплового режима, склонность к заеданию;

наличие значительных осевых усилий и усложнение устройства опор.

Передаточное число червячной передачи

, ,

где zч и zк

- число заходов червяка и число зубьев

колеса. Обычно принимают zч не более 4, a zк

не менее 28 в передачах без смещения во избежание подрезания зубьев (ГОСТ

2144-76);

пч и пк- число оборотов червяка и колеса;

Мч и Мк - крутящие моменты на валах

червяка и червячного колеса;

η - коэффициент полезного действия червячной передачи.

Номинальные передаточные числа стандартизованы (см. таблица 3.16)

Таблица 3.16 - Номинальные передаточные числа (по ГОСТ

2144-76)

|

1-й ряд |

8 |

|

10 |

|

12,5 |

|

16 |

|

20 |

|

25 |

|

31,5 |

40 |

|

50 |

|

63 |

80 |

|

2-й ряд |

|

9 |

|

11,2 |

|

14 |

|

18 |

|

22,4 |

|

28 |

35,5 |

45 |

|

56 |

|

71 |

|

П р и м е ч а н и я

1. Стандартом не предусматриваются передаточные числа: u=71 и

80 для A=40 мм; u=8 и 9 для А = 500 мм.

2. Передаточные числа 2-го ряда по возможности не применять.

3. Фактические значения передаточных чисел не должны

отличаться от номинальных более чем на 5%.

|

|

3.17.2

Геометрический расчет червячной передачи

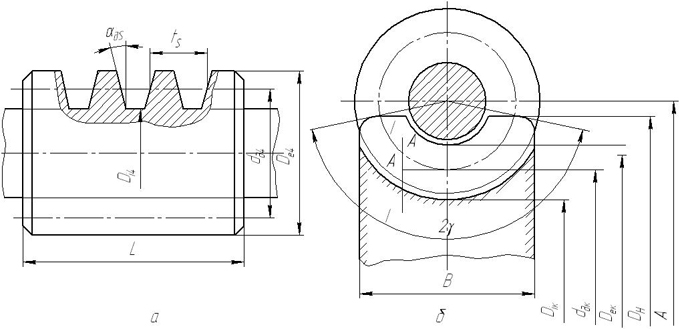

По технологическим причинам основное применение в станкостроении нашли

передачи с архимедовыми цилиндрическими червяками, применительно к которым

рассмотрим основные геометрические соотношения. Угол профиля червяка в осевом

сечении принимается αдs =20° (см. рисунок 3.29, а). Шаг винтовой нарезки червяка называется

шагом зацепления, а отношение

модулем зацепления в осевом сечении, который регламентирован ГОСТ 2144-76

(см. таблица 3.17). Ход винтовой линии s = tS zЧ . Заготовка

червячного колеса и червячная фреза при нарезании зубьев, а также червячное

колесо и червяк в передаче имеют одинаковое движение. Следовательно, червячная

фреза для нарезания колеса представляет копию червяка. С целью сокращения

номенклатуры режущих инструментов стандартизуется величина модулем зацепления в осевом сечении, который регламентирован ГОСТ 2144-76

(см. таблица 3.17). Ход винтовой линии s = tS zЧ . Заготовка

червячного колеса и червячная фреза при нарезании зубьев, а также червячное

колесо и червяк в передаче имеют одинаковое движение. Следовательно, червячная

фреза для нарезания колеса представляет копию червяка. С целью сокращения

номенклатуры режущих инструментов стандартизуется величина

, число модулей в

диаметре делительного цилиндра червяка. В проектных расчетах за исходное данное

принимается передаточное число и, а величиной q необходимо задаваться, для чего

можно воспользоваться следующими ориентировочными данными: , число модулей в

диаметре делительного цилиндра червяка. В проектных расчетах за исходное данное

принимается передаточное число и, а величиной q необходимо задаваться, для чего

можно воспользоваться следующими ориентировочными данными:

|

NЧ

,

кВт |

≤

4 |

4—8 |

> 8 |

|

q |

12—13 |

10—11 |

8—10 |

|

Для мелкомодульных передач q принимается большим с целью повышения жесткости

вала червяка. Коэффициент высоты зуба f0 =1. Коэффициент радиального

зазора с0 = 0,2; высота головки h' = ms ; высота ножки h"=1,2ms;

радиальный зазор с = 0,2mS. Диаметры цилиндров червяка: (рис. 3.29,

а) делительного (для несмещенной передачи диаметры делительного и начального

цилиндров одинаковы)

;

выступов ;

выступов

;

впадин ;

впадин

. .

Просмотреть ближе

Рисунок

3.29 - Схема основных размеров червяка и червячного колеса

Таблица 3.17 - Значения ms ,

, dДЧ , zЧ

(по ГОСТ 2144-76) , dДЧ , zЧ

(по ГОСТ 2144-76)

|

ms,

мм |

q |

dДЧ,

мм |

zЧ |

ms,

мм |

q |

dДЧ,

мм |

zЧ |

ms,

мм |

q |

dДЧ,

мм |

zЧ |

|

1-й ряд |

2-й ряд |

1-й ряд |

2-й ряд |

1-й ряд |

2-й ряд |

|

1 |

- |

16 |

16 |

1 |

- |

2,75 |

10 |

27,5 |

1,2,4 |

5 |

- |

9 |

45 |

1,2,4 |

|

- |

1,52 |

16 |

18 |

1,2,4 |

|

|

12 |

33 |

1,2,4 |

|

|

(10) |

50 |

1,2,4 |

|

1,152 |

|

16 |

20 |

1,2,4 |

|

- |

10 |

30 |

1,2,4 |

|

|

12 |

60 |

1,2,4 |

|

1,5 |

1,375 |

16 |

22 |

1,2,4 |

3 |

|

12 |

36 |

1,2,4 |

|

|

16 |

80 |

1 |

|

|

|

14 |

21 |

1,2,4 |

|

|

(14) |

42 |

1,2,4 |

- |

5,5 |

9 |

49,5 |

1,2,4 |

|

|

|

16 |

24 |

1,2,4 |

|

- |

(10) |

35 |

1,2,4 |

|

|

10 |

55 |

1,2,4 |

|

1,75 |

- |

14 |

24,5 |

1,2,4 |

3,5 |

|

(12) |

42 |

1,(2),(4) |

|

|

12 |

66 |

1 |

|

2 |

- |

10 |

20 |

1,2,4 |

|

|

14 |

49 |

1 |

|

|

9 |

54 |

1,2,4 |

|

|

|

12 |

24 |

1,2,4 |

|

|

9 |

36 |

1,2,4 |

|

|

10 |

60 |

1,2,4 |

|

|

|

(14) |

28 |

1 |

|

|

10 |

40 |

1,2,4 |

6 |

- |

(12) |

72 |

1,2,4 |

|

|

|

16 |

32 |

1 |

4 |

- |

12 |

48 |

1,(2),(4) |

|

|

(14) |

84 |

1,2,4 |

|

- |

2,25 |

12 |

27 |

1,2,4 |

|

|

(14) |

56 |

1 |

|

|

9 |

63 |

1,2,4 |

|

|

|

14 |

31,5 |

1,2,4 |

|

|

16 |

64 |

1 |

7 |

- |

10 |

70 |

1,2,4 |

|

2,5 |

- |

10 |

25 |

1,2,4 |

|

|

10 |

45 |

1,2,4 |

|

|

12 |

84 |

1,2,4 |

|

|

|

12 |

30 |

1,2,4 |

|

|

12 |

54 |

1 |

|

|

8 |

64 |

1,2,4 |

|

|

|

(14) |

35 |

1 |

- |

4,5 |

16 |

72 |

1 |

|

|

9 |

72 |

1,2,4 |

|

|

|

16 |

40 |

1 |

|

|

|

|

|

8 |

- |

10 |

80 |

1,2,4 |

|

|

12 |

96 |

1,2,4 |

|

П р и м е ч а н и я

1. 1-й ряд значений ms следует предпочитать 2-му.

2. Значения q и zЧ , заключенные в скобки, по

возможности не применять.

3. Таблица приведена с сокращением до ms = 8 мм.

|

|

Угол подъема винтовой линии на делительном цилиндре определяется из выражения:

и и

согласуется с ГОСТ 2144-76 (см. таблица 3.18).

Таблица 3.18 - Углы подъема λД витка червяка на

делительном цилиндре, число заходов zЧ и величина q (ГОСТ

2144-76)

|

z |

q |

|

16 |

14 |

12 |

10 |

9 |

8 |

7,5 |

|

1 |

3,576°

(3° 34' 35") |

4,086°

(4° 05' 08") |

4,764°

(4° 45' 49") |

5,711°

(5° 42' 38") |

6,340°

(6° 20' 25") |

7,125°

(7° 07' 30") |

7,595°'

(7° 35' 41") |

|

2 |

7,125°

(7° 07' 30") |

8,130°

(8° 07' 48") |

9,462°

(9° 27'44") |

11,310°

(11° 18'36") |

12,529°

(12°31'44") |

14,036°

(14° 02' 10") |

14,931°

(14° 55' 53") |

|

4 |

14,036°

(14° 02' 10") |

15,945°

(15° 56'43") |

18,435°

(18° 25' 06") |

21,801°

(21° 48'

05") |

23,962°

(23° 57' 45") |

26,565°

(26° 33' 54") |

28,072°

(28° 04'21") |

|

Длина нарезанной части червяка L принимается по таблице 3.19 (см. рисунок 3.29, а).

Диаметр делительной и начальной окружностей колеса (см. рисунок 3.29, б):

. .

Таблица 3.19 - Длина нарезанной части червяка L (ГОСТ

2144-76)

|

Коэффициент смещения х |

Число заходов червяка

zч |

|

1-2 |

4 |

|

0

-0,5

-1,0

0,5

1,0 и более |

L

≥ (11 + 0,06

zК)mS

L

≥ (8 + 0,06

zК)mS

L

≥ (10,5 +

zК)mS

L

≥ (11 + 0,1

zК)mS

L

≥ (12 + 0,1

zК)mS |

L

≥ (12,5 + 0,09

zК)mS

L

≥ (9,5 + 0,09

zК)mS

L

≥ (10,5 + 0,09

zК)mS

L

≥ (12,5 + 0,1

zК)mS

L

≥ (13 + 0,1

zК)mS |

|

П р и м е ч а н и е - Для шлифуемых червяков с целью устранения

погрешностей витков при входе и выходе круга L увеличивают при mS <

10 мм на 25 мм; mS = 10÷16

мм на 35÷40 мм.

|

|

Диаметры окружностей выступов и впадин:

: :

. .

Наружный диаметр колеса DH и ширина колеса В принимаются по таблице

3.20.

Таблица 3.20 - Диаметр DH и ширина колеса В

|

zч |

1 |

2 |

4 |

|

DH |

≤ Dек + 2ms |

≤ Dек + 1,5ms |

≤ Dек + ms |

|

В |

≤ 0,75 Dеч |

≤ 0,67 Dеч |

|

Условный угол обхвата 2γ для силовых передач принимается 2γ= 100° или

вычисляется по уравнению:

. .

Межосевое расстояние передачи

. .

Значения А стандартизованы (ГОСТ 2144-76).

3.17.3 Качественные показатели червячной

передачи

а) Скольжение в зацеплении

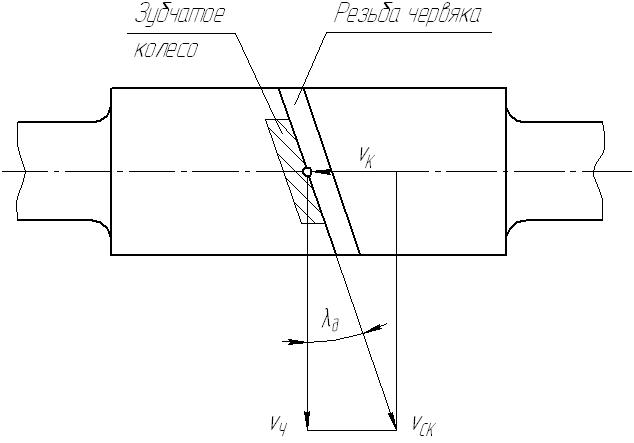

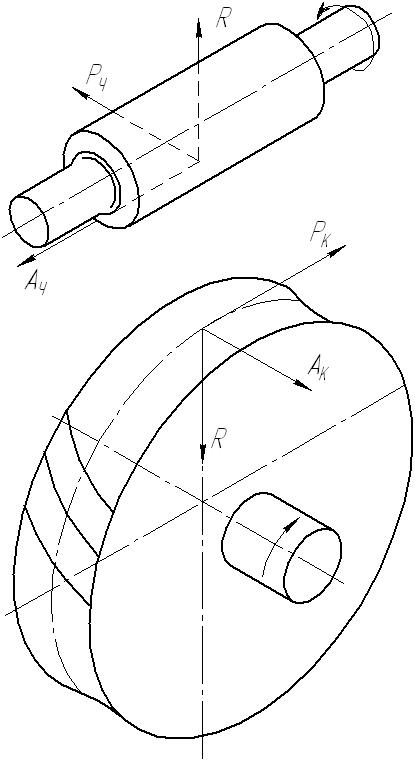

Скорость скольжения направлена касательной к винтовой линии червяка (рисунок

3.30) и определяется по уравнению:

(ms , мм; пч, об/мин) или

,

где ,

где

; ;

м/с

м/с

(dк , dдч

,мм и nк , nч

,об/мин)

Просмотреть ближе

Рисунок 3.30

- Скольжение в червячном зацеплении

Из рисунка 3.30 видно, что

.

Из уравнения следует, что с увеличением λд

скорость скольжения растет, а это является причиной повышенного износа,

пониженного КПД, усиленного тепловыделения, ухудшения гидродинамических

условий в зацеплении и в связи с этим повышенной склонности к заеданию. Поэтому

угол подъема винтовой линии

λд

редко принимают больше 25°, к тому же дальнейшее его увеличение мало повышает к.

п. д. зацепления, зато значительно возрастают технологические трудности

изготовления червяков и колес. .

Из уравнения следует, что с увеличением λд

скорость скольжения растет, а это является причиной повышенного износа,

пониженного КПД, усиленного тепловыделения, ухудшения гидродинамических

условий в зацеплении и в связи с этим повышенной склонности к заеданию. Поэтому

угол подъема винтовой линии

λд

редко принимают больше 25°, к тому же дальнейшее его увеличение мало повышает к.

п. д. зацепления, зато значительно возрастают технологические трудности

изготовления червяков и колес.

б) Коэффициент полезного действия передачи,

Общий КПД передачи должен учитывать потери в зацеплении и в опорах, а

также на разбрызгивание и перемешивание масла.

, ,

где ψп

- потери энергии в опорах.

Среднее значение для подшипников качения 0,01, а подшипников скольжения 0,04;

ψр - потери энергии на

разбрызгивание и размешивание смазки;

η - КПД червячного зацепления.

С достаточной точностью η закрытых передач можно

определить по уравнению:

. .

Среднее значение КПД червячных передач:

|

zч |

1 |

2 |

4 |

|

η |

0,7÷0,75 |

0,75÷0,82 |

0,87÷0,92 |

|

Точное значение КПД вычисляется после определения размеров передачи.

На величину ηз оказывает влияние

скорость скольжения, качество обработки парных поверхностей, условия смазки. В

таблице 3.21 приведены значения коэффициентов трения f и углов трения р, причем

меньшие значения f и р принимаются для твердых шлифованных и полированных

червяков, работающих при обильной смазке.

Таблица 3.21 - Коэффициенты трения и углы трения между

стальным червяком и колесом из оловянистой бронзы в зависимости от скорости

скольжения

|

νск

,

м/с |

f |

p

= arctg

f |

νск

, м/с |

f |

p=arctg f |

|

0,01

0,1

0,25

0,5

1

1,5

2 |

0,11÷0,12

0,08÷0,09

0,065÷0,075

0,055÷0,065

0,045÷0,055

0,04÷0,05

0,035÷0,045 |

6°17'÷6°51'

4°34'÷5°09'

3°43'

÷4° 17'

3°09'÷3°43'

2°35'÷3°09'

2°17'÷ 2°52'

2°00'÷2°35' |

2,5

3

4

7

10

15 |

0,03÷0,04

0,028÷0,035

0,023÷0,03

0,018÷0,026

0,016÷0,024

0,014÷0,020 |

1°43'÷2°17'

1°36'÷ 2°00'

1°19'÷1°43'

1°02'÷1°29'

0°55'÷1°22'

0°48'÷1°09' |

|

П р и м е ч а н и е - Если венец колеса изготовлен из безоловянистой

бронзы, значения f необходимо увеличивать на 30—50%. |

|

Из таблицы 3.21 видно, что с увеличением

νск уменьшается f. Это объясняется улучшением

условий жидкостного трения.

Увеличение КПД и увеличение работоспособности червячного зацепления

достигается повышением твердости и чистоты поверхности витков червяка. Поэтому

применение эвольвентных червяков, которые в отличие от архимедовых можно

шлифовать плоской стороной круга, обеспечивает получение более высокого класса

чистоты и точности обработки, что является весьма желательным.

в) Коэффициент перекрытия в средней плоскости определяется по уравнению:

. .

3.17.4

Червячные передачи со смещением

Основными целями червячного зацепления со смещением являются: выполнение

передачи с заданным межосевым расстоянием, устранение подрезания или заострения

зубьев колеса. Зацепление со смещением производится смещением стандартного

инструмента относительно заготовки колеса, и так как червячная фреза для

нарезания колеса является копией червяка, то зацепление со смещением

производится только за счет колеса.

У червяка изменяется диаметр начального цилиндра, а также длина нарезанной

части червяка (см.таблица 3.19).

Коэффициент смещения при заданном межосевом расстоянии А:

, ,

отсюда

А = 0,5ms(q + zк + 2х),

где

-

межосевое расстояние несмещенной передачи. -

межосевое расстояние несмещенной передачи.

Из условия отсутствия подрезания или заострения зубьев принимается х

= ± 1. Наименьшее допустимое межосевое расстояние, при котором отсутствует

подрезание зубьев:

. .

Наибольшее допустимое межосевое расстояние, при

котором отсутствует заострение зубьев:

, ,

где αдs

= α для архимедовых червяков (см. рисунок

3.29, а). Если А0 < Аmin

или

А0

> Аmax,

то следует передачу выполнять со смещением или изменить ее параметры.

Подрезка устраняется, если межосевое расстояние при нарезании зубьев

увеличить на ΔА = Аmin

- А0, если же межосевое расстояние уменьшить на

ΔА = Аmax - А0,

то устраняется заострение зубьев.

В таблице 3.22 приведены уравнения для определения параметров червячной

передачи со смещением.

Таблица 3.22 -

Уравнения для определения параметров червячной передачи со смещением

|

Параметры передачи |

Уравнения |

|

Диаметр начального цилиндра

червяка

|

dч=ms(q

+ 2x)

|

|

Диаметр окружности выступов

колеса

|

Dек

=

ms(zк

+ 2x+2)

|

|

Диаметр окружности впадин

колеса

|

Di

к =

ms(zк

+ 2x-2,4)

|

|

Межосевое расстояние

|

А

=

0,5ms

(q

+

zк

+ 2x) |

|

Угол подъема винтовой линии

на начальном

цилиндре червяка |

|

|

3.17.5

Виды и причины разрушения зубьев колес. Критерии работоспособности червячных

передач

Вследствие неблагоприятных условий смазки трущихся поверхностей и больших

скоростей скольжения основными причинами выхода из строя червячных передач

являются заедание и износ зубьев. При твердых материалах зубчатых венцов,

например из безоловянистых бронз с пониженными антифрикционными свойствами,

особенно опасно заедание, сопровождающееся задирами. Менее опасно заедание при

мягких материалах венцов червячных колес. Выкрашивание поверхностей зубьев —

явление сравнительно редкое и наблюдается при мягких материалах колес, стойких

против заедания. Весьма характерным критерием работоспособности для червячных

передач является износ зубьев колес, причинами которого являются: частые

изменения режима нагрузки, неточности изготовления элементов .передачи и

неточности монтажа, недостаточная жесткость вала червяка, неудовлетворительная

чистота обработки витков червяка, плохие условия смазки.

3.17.6 Материалы и термообработка

Для возможности ускоренной приработки витков червяка и зубьев червячного

колеса и улучшения условий контакта обод червячного колеса изготавливается из

сравнительно мягких материалов, а червяк из твердых.

Венцы червячных колес при скоростях скольжения от 5 до 30 м/с выполняют из

оловянистых бронз Бр.ОФЮ-1, Бр.ОНФЮ-1-1, имеющих наилучшие антифрикционные

свойства. При скорости скольжения менее 6 м/с зубчатые венцы выполняют из

безоловянистых бронз Бр. АЖ9-4Л, Бр. АЖН10-4-4Л, при этом червяк должен иметь

твердость HRC ≥ 45.

Червяки, как правило, изготавливаются из сталей, которые после термообработки

имеют высокую твердость. Рекомендуются стали цементируемых марок 15Х, 20Х,

12ХНЗА, 18ХНВА, 18ХГТ, 20ХФ, твердость после закалки HRC 58÷62;

среднеуглеродистые стали 45, 40Х, 40ХН, которые после поверхностей или объемной

закалки получают твердость HRC 45÷55. Термообработка до твердости HRC 45 и выше

при последующем шлифовании и полировании профиля червяка дает возможность

увеличить допускаемые контактные напряжения на 20÷25 %.

3.17.7 Расчет червячной передачи с

цилиндрическим червяком

Несущая способность червячных передач с архимедовым, эвольвентным и

конволютным цилиндрическими червяками примерно одинаковая. По этой причине

методику расчета передач с архимедовым червяком, которая излагается ниже, можно

использовать для расчета передач с другими типами червяков. В червячном

зацеплении слабым элементом по контактной и изгибной прочности являются зубья

колеса. Целью расчета на выносливость по контактным напряжениям является не

только предотвращение усталостного выкрашивания рабочих поверхностей зубьев, но

также отсутствие заедания. Это достигается назначением такой величины

допускаемых контактных напряжений, при которой оба вида поверхностного

разрушения зубьев - выкрашивание и заедание - становятся невозможными.

Следовательно, расчет зубьев колес на контактную прочность является также

условным расчетом на заедание. В связи с худшими условиями эксплуатации

опасность заедания открытых червячных передач большая, чем закрытых (независимо

от материалов). Поэтому в отличие от зубчатых открытые червячные передачи

рассчитываются на выносливость по контактным напряжениям.

3.17.7.1 Расчет передач на выносливость по контактным

напряжениям и напряжениям изгиба

В большинстве случаев проектный расчет червячных передач производится по

контактным напряжениям. При этом определяется межосевое расстояние A. Расчет по

напряжениям изгиба выполняется как проектный лишь в тех случаях, когда число

зубьев колеса zк > 90, и поэтому изгибная прочность зубьев может оказаться

недостаточной. Межосевое расстояние из условия контактной прочности и

отсутствия заедания определяется по уравнению:

|

, , |

(45) |

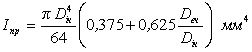

где Nк

- мощность, передаваемая

червячным колесом, кВт;

пк - частота вращения колеса, об/мин;

k - коэффициент нагрузки (см.

п. 3.16);

[σ]к - допустимые контактные напряжения;

zк - число зубьев червячного колеса;

q - относительная толщина червяка.

Если мощность задана на ведущем валу передачи, т. е. на валу червяка , то

мощность на валу колеса Nк = η Nч,

здесь

. .

Так как в начале расчета передачи КПД червячного зацепления неизвестен, то

его значением задаются в зависимости от zч, которое определено при

кинематическом расчете. В последующем производят проверку величин КПД. Выбор zK

и zЧ следует производить по ГОСТ 2144-76 при проектировании

стандартных передач и по нормали станкостроения Н24-5, изд. III-50 при

проектировании передач в станкостроении. При проектировании нестандартных

червячных передач можно пользоваться таблицей 3.23.

Таблица 3.23 - Рекомендуемые значения zK и zЧ

для нестандартных передач

|

u |

zч |

zк |

|

7÷8

9÷13

14÷24

25÷27

28÷40

40 и более |

4

4

2

2

1÷2

1 |

28÷32

27÷52

28÷72

50÷81

28÷80

40 и более |

|

Относительной толщиной червяка q, которая в начале расчета неизвестна,

следует предварительно задаться.

По величине межосевого расстояния, вычисленного по уравнению (45),

определяется модуль зацепления

,

согласуемый с ГОСТ 2144-76. Может оказаться, что

стандартному значению ms соответствует стандартное значение q,

отличное от того, которое было предварительно принято при расчете А по уравнению

(46). Тогда новое значение межосевого расстояния будет ,

согласуемый с ГОСТ 2144-76. Может оказаться, что

стандартному значению ms соответствует стандартное значение q,

отличное от того, которое было предварительно принято при расчете А по уравнению

(46). Тогда новое значение межосевого расстояния будет

. Так как A и q оказывают

влияние на величину σк , то следует произвести проверку контактных

напряжений по уравнению: . Так как A и q оказывают

влияние на величину σк , то следует произвести проверку контактных

напряжений по уравнению:

. .

Расчет на изгиб зубьев колеса производится после определения основных

параметров зацепления из условия контактной прочности и сводится к проверочному

расчету напряжений изгиба по уравнению:

, ,

где [σ]и

- допускаемое напряжение изгиба (таблица 3.27);

Рк - окружное усилие на червячном колесе,

. .

k - коэффициент нагрузки, который определяется так же, как и при расчете на

контактную прочность (см.

п. 3.16);

ук - коэффициент формы зуба червячного колеса, определяемый по

эквивалентному числу зубьев

и принимаемый по таблице 3.24 в зависимости от zv . и принимаемый по таблице 3.24 в зависимости от zv .

Таблица 3.24 - Коэффициент формы зуба для червячных колес

|

zv |

20 |

24 |

26 |

28 |

30 |

32 |

35 |

37 |

40 |

45 |

50 |

60 |

|

ук |

0,474 |

0,500 |

0,509 |

0,522 |

0,534 |

0,550 |

0,572 |

0,584 |

0,606 |

0,634 |

0,647 |

0,669 |

|

zv |

80 |

100 |

150 |

300 |

|

|

|

|

|

ук |

0,704 |

0,722 |

0,741 |

0,760 |

|

3.17.7.2

Допускаемые напряжения и коэффициент нагрузки

Допускаемые контактные напряжения для твердых бронз выбирают из условия

сопротивления заеданию в зависимости от скорости скольжения по таблице 3.25.

Таблица 3.25 - Допускаемые контактные напряжения [σ]к

для червячных передач из условия стойкости против заедания для Бр.АЖ9-4.

Материал червяка - сталь, твердость ≥ HRC45

|

|

0,5 |

1 |

2 |

3 |

4 |

6 |

8 |

|

|

2500 |

2300 |

2100 |

1800 |

1600 |

1200 |

900 |

|

Так как в начале расчета передачи υск неизвестно, следует задаться ее ориентировочным

значением, для чего можно воспользоваться данными, приведенными в таблице 3.26, а

затем после определения параметров передачи уточнить значения υск, вычислить

действительные контактные напряжения по уравнению:

и сравнить их с допускаемыми напряжениями. Если окажется, что σк > [σ]к на 5 % или σк < [σ]к

на 10 %, то расчет следует повторить, изменив исходные данные.

Допускаемые контактные напряжения для венцов из оловянистых бронз, которые

имеют повышенные противозадирные свойства, определяются из условий стойкости

против износа и усталостного выкрашивания.

Таблица 3.26 - Ориентировочные значения νск

|

Отношение

кВт/об/мин кВт/об/мин

|

|

q |

|

|

0,002÷0,004

0,008÷0,011

0,015÷0,02

0,04÷0,07

0,11÷0,15

0,18÷0,25

0,3÷0,4 |

1500

1500

1500

1500

1000

1000

1000 |

13

12

9÷10

11

8÷9

11

11 |

2,0÷2,5

3,0÷3,5

4,0÷4,3

4,8÷5,4

2,9÷3,5

4,6÷5,0

5,7÷6,0 |

|

В таблице 3.27 приведены значения допускаемых контактных напряжений и

напряжений изгиба для различных марок бронз.

Таблица 3.27 - Механические характеристики, допускаемые

контактные напряжения [σ]к и допускаемые напряжения изгиба [σ]и

и [σ- 1]п для материалов венцов червячных колес

|

Марка бронзы |

Способ

отливки |

Механические характеристики,

кг/мм2 |

Допускаемые напряжения,

кг/см2 |

|

при твердости червяка

HRC<45 |

при твердости червяка

HRC>45 |

|

σт |

σв |

[σ]и |

[σ-

1]и |

[σ]к |

[σ]и |

[σ- 1]и |

[σ]к |

|

ОФ10-1

ОФ10-1

ОНФ

ОЦС6-6-3

ОЦС6-6-3

ОЦС6-6-3

АЖ9-4

АЖ9-4

АЖН-10-4-4 |

В землю

В кокиль

Центробежный

В землю

В кокиль

Центробежный

В землю

В кокиль

В кокиль |

10

15

17

-

-

-

20

24

28 |

18

26

29

15

18

22

40

50

60 |

400

560

650

360

460

520

820

860

1030 |

290

420

460

260

330

370

640

700

820 |

1300

1900

2100

1130

1350

1650

-

-

- |

500

720

810

460

540

630

1000

1100

1320 |

360

520

570

330

390

460

760

840

1000 |

1600

2250

2500

1350

1620

1980

-

-

- |

|

П р и м е ч а н и е - [σ]и

- допускаемое номинальное

напряжение изгиба при нереверсивной передаче, [σ- 1]и

- то

же при реверсивной передаче. |

|

Расчетные допускаемые напряжения получаются умножением табличных данных на

коэффициент режима нагрузки kри при расчете на изгибающую прочность и

kрк при расчете на контактную прочность. Эти коэффициенты

определяются по методике, принятой при расчете зубчатых колес.

Для бронзовых червячных колес при реверсивной и нереверсивной работе передачи

. .

Для червячных колес из бронз средней прочности с достаточным сопротивлением

заеданию (оловянистые бронзы)

, ,

где Nц - число циклов нагружения каждого зуба колеса за весь срок

службы передачи, Nц = 60nк t

t - срок службы передачи в часах при полной нагрузке или близком к ней.

Величина t может быть задана на основании опыта эксплуатации.

При нестационарном режиме изменения напряжений вместо

Nц подставляется ,

определяемое по уравнению:

, ,

где Mmax - наибольший длительно действующий момент в течение часов

за весь срок службы передачи при об/мин M1 , M2 , ... , Mi

- передаваемые моменты в течение времени соответственно t1 , t2

, ..., ti при п1 , п2 , ..., ni

об/мин. При расчетах на изгиб m = 9,

При расчетах на контактным напряжениям m = 4*.

* Для определения должен быть задан график нагрузки (см. рисунок

3.1). Пиковые нагрузки, суммарная продолжительность которых не более времени,

соответствующего 5∙104 оборотов колеса,

могут не учитываться.

Если окажется, что Nц или Nц.эк ≥ 25•107, то

его принимают равным 25•107, и в этом случае (kрк)min=

0,67, а (kри)min≈

0,4.

Коэффициент нагрузки k = kкцkд,

где kкц

-

коэффициент концентрации нагрузки;

kд- коэффициент качества (динамичности)

нагрузки.

Основными причинами, вызывающими концентрацию нагрузки по длине зуба колеса,

являются: недостаточная, главным образом изгибная жесткость червяка, деформации

и износ опор валов червяка и червячного колеса, ошибки монтажа и изготовления

червячной пары и др.

При отсутствии приработки теоретический коэффициент концентрации нагрузки

определяется по уравнению

, ,

где θ — коэффициент деформации червяка для различных значений q и z, приведен

в таблице 3.28.

Таблица 3.28 - Коэффициенты деформации червяка θ

|

zч |

Относительная толщина

червяка

q |

|

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1

2

4 |

40

32

27 |

55

44

36 |

72

57

47 |

89

71

58 |

108

86

70 |

127

102

82 |

147

117

94 |

163

134

108 |

|

Зубья червячного колеса хорошо прирабатываются при постоянной нагрузке

передачи, и в этом случае концентрация нагрузки после приработки устраняется, а

значение kкц =1,0. При действии переменной

нагрузки происходит лишь частичная приработка. Эффективный коэффициент

концентрации определяется по уравнению:

, ,

где

, ,

где Mi, ti , ni

- соответственно крутящий

момент, время работы в часах и число оборотов в минуту при режиме i;

Mmax - наибольший длительно действующий момент.

Коэффициент динамичности нагрузки зависит от

качества изготовления и монтажа передачи, а также скорости скольжения. Значения

можно назначать по таблицец 3.29.

Таблица 3.29

Значения коэффициента динамичности

kд

|

Степень точности по ГОСТ

3675-81 |

Скорость скольжения

vск , м/с |

|

до 1,5 |

свыше 1,5

до 3 |

свыше 3

до 7,5 |

свыше 7,5 до 12 |

свыше 12 до 16 |

свыше 16 де

25 |

|

6

7

8

9 |

-

1

1,1-1,2

1,2-1,3 |

-

1

1,2-1,3

- |

1

1,1

1,4

- |

1,1

1,2

-

- |

1,3

-

-

- |

1,5

-

-

- |

|

3.17.8. Силы в червячном зацеплении

Просмотреть ближе

Рисунок 3.31

- Силы в червячном зацеплении

Если пренебречь силами трения в зацеплении, то общее усилие, приложенное в

полюсе зацепления, будет направлено по нормали к рабочей поверхности витка.

Разложим это усилие на три взаимно перпендикулярные составляющие (рисунок 3.31).

Окружное усилие на колесе, равное осевому усилию на червяке,

. .

Окружное усилие на червяке, равное осевому усилию на червячном колесе,

, ,

где

; ;

. .

Радиальное (распорное) усилие, раздвигающее оси червяка и колеса,

. .

3.17.9

Проверка тела червяка на прочность и жесткость

Проектный расчет червяка не производится, в связи с тем что его размеры

определяются из условия прочности зубьев червячного колеса. Выполняется лишь

проверочный расчет червяка на прочность и жесткость, причем проверка на

прочность сводится к определению фактических напряжений в теле червяка и

сравнению их с допускаемыми или к определению запасов прочности и сравнению их с

допускаемыми. Проверка на жесткость заключается в определении действительной

стрелы прогиба и сравнении ее с допускаемой стрелой, принятой для заданных

условий.

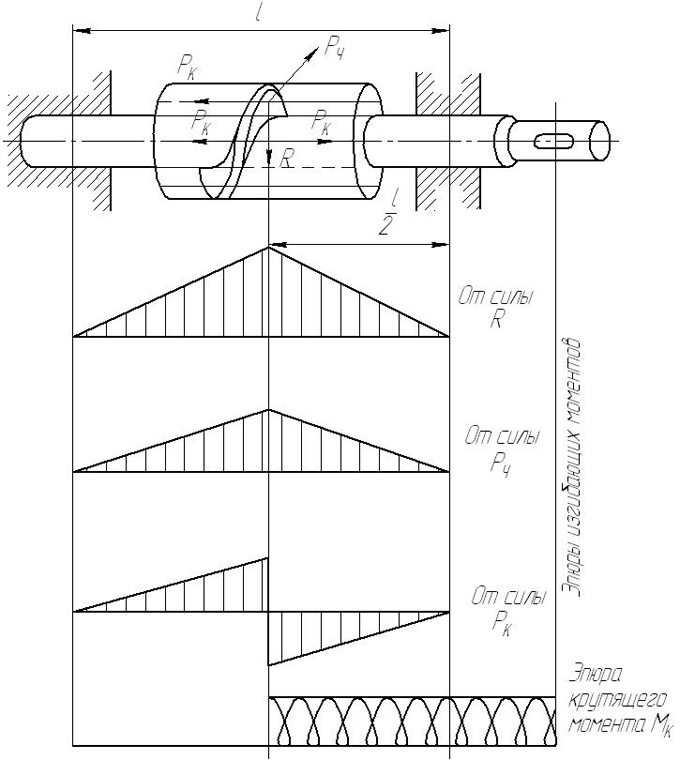

На рисунке 3.32 показана расчетная схема червяка, эпюры изгибающих моментов от сил Рк, Рч и R, а также эпюра крутящих моментов.

Просмотреть ближе

Рисунок 3.32 - Расчетная схема вала червяка

Крутящий момент оси от окружного усилия Рч на червяке:

. .

Наибольший изгибающий момент от этого же усилия

где l — расстояние между опорами червяка. С целью увеличения жесткости тела

червяка это

расстояние необходимо принимать возможно меньшим. Для предварительных расчетов

обычно принимается l= (0,8÷1,0) dдк, dдч

- диаметр делительной окружности

колеса.

Наибольший изгибающий момент от распорной силы R

. .

Если перенести силу Рк на ось червяка, то получается пара сил, момент которой

изгибает вал червяка, а сила Рк сжимает (растягивает) червяк.

Суммарный изгибающий момент

. .

Тело червяка скручивается, изгибается и сжимается (растягивается). Наибольшие

касательные напряжения от кручения

. .

Нормальные напряжения от сжатия (растяжения)

. .

Наибольшие нормальные напряжения от изгиба

. .

Условие прочности по теории прочности энергии формоизменения

. .

Допускаемые напряжения [σ-1]и принимаются, как для симметричного цикла изгиба

по таблице 3.30.

Таблица 3.30 - Допускаемые напряжения [σ-1]и на изгиб, принимаемые при проверке тела червяка на

прочность

|

Марка стали |

Термообработка |

Допускаемое напряжение [σ-1]и

, кг/см2 |

|

35

45

45

Ст. 6

15ХА

12ХНЗА

38ХМЮА |

нормализация

то же

улучшение

нормализация

цементация

то же

закалка |

550

600

700

600

650

700

900 |

|

После выполнения конструктивного чертежа червяка определяется фактический

запас прочности n в нескольких предположительно опасных сечениях.

Коэффициент запаса прочности

, ,

где

и и

, ,

nσ

и nτ

- соответственно коэффициенты запаса по изгибу (при отсутствии кручения) и

кручению (при отсутствии изгиба);

σ-1

и τ-1

- пределы выносливости материала червяка при симметричном цикле изгибных и

касательных напряжений. Обычно принимают

σ-1 ≈ 0,43 ;

τ-1 = 0,22 ;

kσ

и

kτ - эффективные коэффициенты концентрации напряжений при изгибе и

соответственно кручении. Можно принимать

kσ

= 2,3÷2,5;

kτ

=1,7÷1,9, причем

верхний предел принимается для легированных и закаленных углеродистых сталей;

εσ

и

ετ

- масштабные факторы при изгибе и соответственно кручении. Принимаются при dДЧ =30÷200 мм для углеродистой стали

εσ

=0,88÷0,61; для легированной стали

ετ

=0,77÷0,52; для любой стали ετ = 0,77÷0,52;

ψσ

и

ψτ - коэффициенты,

характеризующие чувствительность материала к асимметрии цикла напряжений; для

углеродистой стали

ψσ

= 0,15 при σв

=35÷55 кг/мм2;

ψσ ≈ 0,2 при σв =65÷75

кг/мм2 для легированной стали;

ψσ ≈ 0,25÷0,3, для любой стали

ψτ

≈ 0,1;

β - коэффициент упрочнения (см.

п. 3.24).

Определение величин σа,

σm, τa и

τmв

п. 3.24.

Допустимый запас прочности принимается пmin =1,5÷1,8. Несущая способность

червячных передач существенно зависит от жесткости червяка.

Величины допустимых прогибов принимаются в зависимости от узла и машины, в

которых работает червячная передача. Обычно принимают

.

Если червяк расположен симметрично относительно опор, то величину прогиба можно

определить по уравнению: .

Если червяк расположен симметрично относительно опор, то величину прогиба можно

определить по уравнению:

где l - расстояние между опорами, мм;

E = 2,1•104 кг/мм2 модуль продольной упругости для стали;

. .

приведенный момент инерции сечения червяка с учетом сечения витков резьбы.

Необходимо соблюсти условия

f ≤

[f] и σэкв

≤ [σ-1]и. Если эти условия не выполняются, то следует

увеличить значение q. В некоторых случаях, например в станкостроении, отступают

от стандартных значений q, принимая их по нормали станкостроения Н 21-5.

В том случае, когда в одной из опор установлены два радиально-упорных шариковых

или конических роликовых подшипника, а в другой радиальный, то стрела прогиба

несколько уменьшается при том же расстоянии между опорами и определяется по

уравнению

. .

3.17.10

Тепловой расчет червячной передачи

Сравнительно высокие потери механической энергии в червячном зацеплении

являются причиной нагревания масла и деталей передачи. Вследствие нагревания

резко ухудшаются смазывающие свойства масла, повышается коэффициент трения, а

следовательно, понижается КПД передачи, растет тепловыделение и возникает

опасность заедания в зацеплении. Тепловой расчет передачи носит условный

характер и состоит в определении разности температур масла, смазывающего

передачу, и окружающего воздуха.

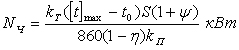

Эта разность может быть определена по уравнению:

, ,

где t и t0 - температура масла и температура окружающего воздуха, град;

kп - коэффициент относительной продолжительности работы. Для непрерывно

работающих

передач kп = l. Для передач, работающих с перерывами, в течение которых передача

не

успевает охладиться, принимается kп = 0,15 для легкого режима, kп = 0,25 для

среднего режима и kп = 0,4 для тяжелого режима;

kт - коэффициент теплопередачи, равный 7,5÷15 ккал/м2, град•ч. Меньшие значения kт

принимаются в том случае, когда передача работает в помещении с плохой

циркуляцией

воздуха, большие - при хорошей естественной циркуляции воздуха;

S - свободная поверхность охлаждения корпуса передачи, включающая 50 %

поверхности

ребер, м2;

ψ - коэффициент, учитывающий теплоотвод в корпус станка. Обычно ψ ≤ 0,3.

Для длительно работающих передач допускается Δt ≤ 30°, если червяк расположен

над колесом, и Δt ≤ 60°, если червяк расположен под червячным колесом.

При тепловом расчете может определяться допустимая передаваемая мощность исходя

из условия ограничения температуры нагревания масла по уравнению:

. .

Обычно допустимая температура нагревания масла [t]max ≤ 80°.

3.17.11

Последовательность расчета червячных передач

Исходными данными при проектном расчете чаще всего являются передаваемая

нагрузка, передаточное число передачи и условия ее работы.

Закрытые и открытые передачи рассчитываются на контактную прочность и изгиб,

причем проектным является расчет на контактную прочность.

Целесообразно для выявления более рационального варианта произвести два расчета

передачи при различных zк и zч , а затем сравнить к.п.д. и габариты передачи.

Последовательность расчета передач изложена в

главе 7 (Пример расчета коробки

передач).

|