3.13 Передачи

коническими зубчатыми колесами

3.13.1

Общие сведения и основные геометрические параметры

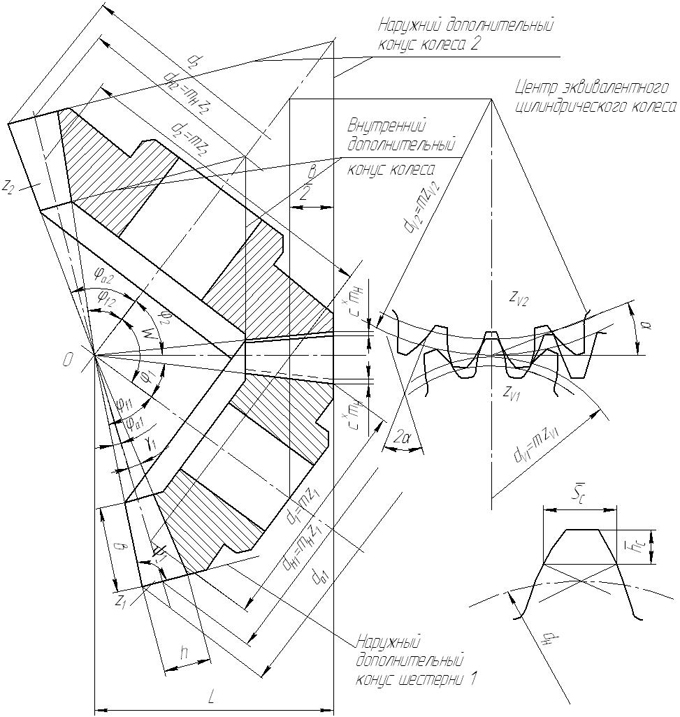

Наиболее распространенной является коническая передача с межосевым углом

∑ = φ1+φ2 = 90° (рисунок 3.22). В коробках передач и других

механизмах металлорежущих станков передачи коническими зубчатыми колесами

применяются для изменения направления силового потока, в реверсивных устройствах

и дифференциалах. Передачи с межосевым углом ∑ ≠ 90° находят весьма редкое

применение (например, в приводе шпинделя заготовки зубострогального станка

модели 5А250).

Просмотреть ближе

Рисунок 3.22

- Коническая зубчатая передача

Конические колеса применяются с-прямыми, косыми и криволинейными зубьями.

Передачи с прямозубыми колесами рекомендуется применять при средней окружной

скорости не выше 2÷3 м/с и до 10 м/с при шлифованных зубьях. При больших

скоростях применяются колеса с косыми и круговыми зубьями, качественные

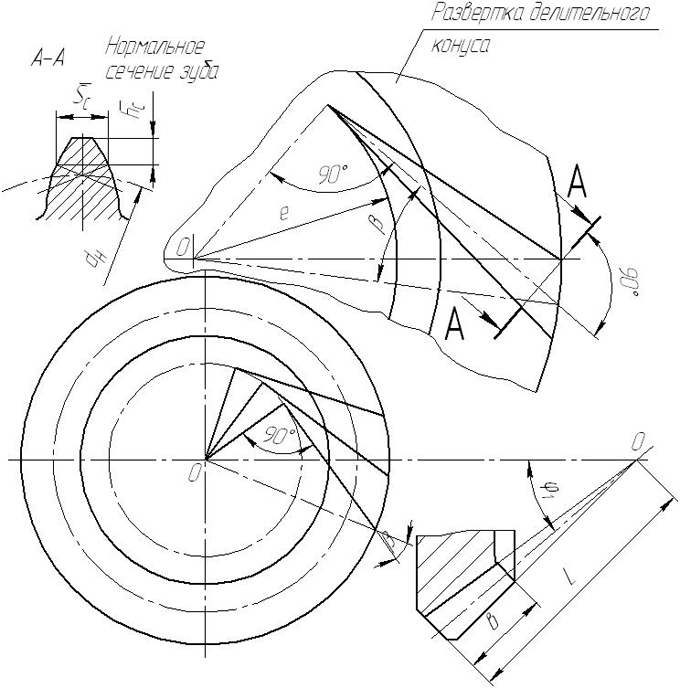

показатели которых значительно выше, чем прямозубых. Косозубые (с

тангенциальными зубьями, направленными по касательной к окружности радиуса е)

(рисунок 3.23) передачи допускают окружную скорость до 12 м/с и имеют ограниченное

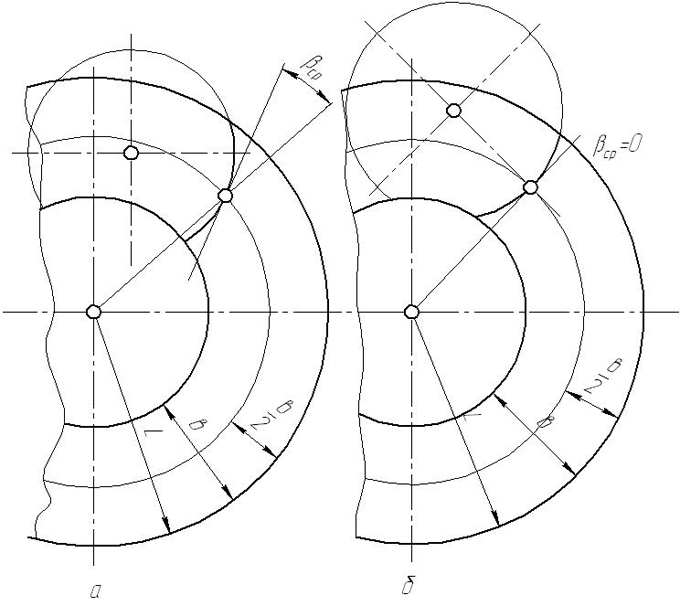

применение. При постоянных и переменных нагрузках и скоростях до 11 м/с чаще

применяются передачи с круговыми наклонными зубьями с βср ≠ 0 (рисунок

3.24, а), при скоростях до 35 м/с - с шлифованными зубьями, или передачи с

круговыми зубьями с βср = 0 (рисунок 3.24, б), допускающие окружные

скорости до 5 м/с, а со шлифованными зубьями до 16 м/с.

Просмотреть ближе

Рисунок 3.23

- Схема конического колеса с косыми (тангенциальными зубьями)

Просмотреть ближе

а - средний угол наклона линии зубьев βср

>0;

б - средний угол наклона линии зубьев βср =0.

Рисунок 3.24

- Схемы конических колес с круговыми зубьями

Радиус е (рисунок 3.23) называется эксцентриситетом колеса и равен

e = Lsinβ,

где L - конусное расстояние;

β - угол наклона линии зубьев к образующей делительного конуса.

Основные геометрические параметры конической зубчатой передачи показаны на

рисунок 3.22.

В передачах без смещения и со смещением, но при котором x1 = - x2

(х∑ ≠ 0) (конические передачи со смещением, при котором x1

≠ x2, х∑ = 0, почти не применяются), начальные и

делительные конусы совпадают.

Длина зуба колеса b ограничивается наружным и внутренним дополнительными

конусами. Модуль и размеры зубьев конических колес, как правило, задаются на

наружном дополнительном конусе, где удобнее всего производить измерения зуба.

В конических колесах различают модули:

а) в прямозубых: m - средний окружной делительный модуль; mн

-

наружный окружной делительный модуль;

б) в непрямозубых: mt - средний окружной делительный модуль; mнп

- наружный нормальный модуль, mнt - наружный окружной делительный

модуль; mп - средний нормальный модуль. Делительные диаметры (рисунок

3.22): а) прямозубых колес: средний , наружный ; б) непрямозубых колес: средний

, наружный . Средние модули определяются из расчета на выносливость по изгибным

и контактным напряжениям. Обычно mн назначаются из стандартного ряда,

хотя по технологическим условиям в этом нет необходимости.

Передаточное число конической передачи зависит от углов начальных конусов.

Из рисунка 3.22 следует, что

. .

Таблица 3.8 - Уравнения для определения основных размеров

конических передач и колес с прямыми и косыми зубьями без смещения и со

смещением x1 = - x2 (х∑ = 0) (рисунок 3.22 и 3.23)

|

Наименование параметров |

Обозначение |

Прямозубые колеса β = 0 |

Косозубые колеса β ≠ 0 |

|

1 |

2 |

3 |

4 |

| Углы начальных (делительных) конусов |

φ1

φ2 |

при ∑ = 90°;

|

где

и

и

|

| Углы головок зубьев |

u1

u2 |

|

|

|

Углы ножек зубьев

|

g1

g1 |

|

|

|

Углы наружных конусов

|

φа1

φа2 |

|

где

где

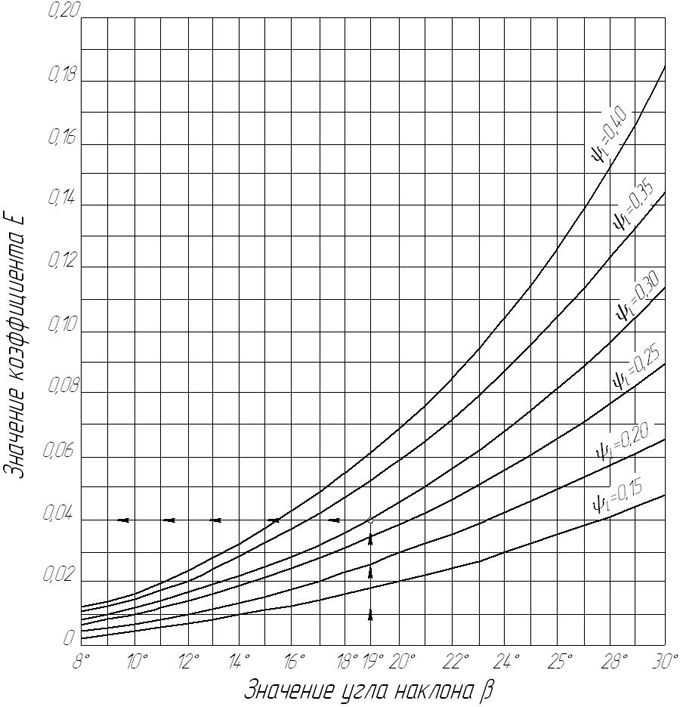

E по рис. 3.52 |

|

Углы внутренних конусов

|

φf1

φf2 |

|

|

|

Средние делительные диаметры

|

d1

d2 |

|

|

|

Диаметры вершин

|

da1

da2 |

|

|

Коэффициент высоты головки

|

ha* |

|

|

Высота зуба

|

h |

h

= 2,2 mн |

h

= 2,2 mнп |

|

Постоянная хорда (без

модификации головки )

|

|

|

|

|

Высота до постоянной хорды

|

|

|

|

|

Конусное расстояние

|

L |

при

∑ = 90°

при

∑ = 90°

|

|

Коэффициент радиального зазора

|

c* |

|

c* = 0,2 |

|

Коэффициенты смещения

|

x1

x2 |

|

Выбор коэффициентов см. далее

(п.3.13.2) |

|

Если межосевой угол ∑ = φ1+φ2 = 90° , то по заданному и

определяются углы φ1 и φ2 . Углы делительных конусов φ1

и φ2 при произвольном значении межосевого угла ∑ определяются по

уравнениям

и и

. .

Коэффициенты формы зуба у выбираются по таблица 3.7 по эквивалентному числу

зубьев zv, которое определяется для прямозубых колес по уравнениям

и и

. .

Эквивалентные числа зубьев для колес с непрямыми зубьями определяются в

нормальном сечении у середины зубчатого венца по уравнениям:

и и

, ,

где βср - угол наклона линии зуба на среднем конусе (рисунок 3.24).

Уравнения для расчета основных геометрических параметров приведены в таблице

3.8 для передач с переменным радиальным зазором по длине зуба. Для определения

углов наружных конусов коэффициент Е должен приниматься по рисунок 3.25. Находят

применение также передачи, разработанные ЭНИМС, у которых радиальный зазор не

изменяется по длине зуба. Зубья этих колес имеют повышенную изгибную прочность.

Просмотреть ближе

Рисунок 3.25 - График для определения коэффициента Е в

зависимости от β и отношения

3.12.2

Конические зубчатые передачи со смещением

Для конических колес применяется главным образом тангенциальное смещение или

смещение, при котором x1 = – x2 (х∑ = 0). При x1

= – x2 изменяются соотношения высот головок и ножек зубьев шестерни и

колеса, а в результате соответственно изменяются углы головок и ножек зубьев.

Изменяются также углы наружных и внутренних конусов.

Коэффициенты смещения для прямозубых колес выбираются в зависимости от

эквивалентного числа зубьев.

Коэффициенты смещения для конических колес с косыми зубьями при αп

=20° определяются по уравнениям:

при HB1 — НВ2 ≤ 40; при HB1 — НВ2 ≤ 40;

при 40 < НВ1 — НВ2 ≤ 80; при 40 < НВ1 — НВ2 ≤ 80;

при HB1 — НВ2 > 80. при HB1 — НВ2 > 80.

Применение парных колес с одинаковым смещением позволяет повысить

износостойкость и сопротивление зубьев заеданию за счет выравнивания удельного

скольжения профилей зубьев. Изгибная равнопрочность зубьев шестерни и колеса

может быть достигнута сочетанием тангенциального смещения и смещений x1

= - x2 .

3.12.3 Особенности конических зубчатых колес

и передач, оказывающие влияние на несущую способность передач и их расчет

1. Нагрузка по длине зуба распределяется неравномерно, по трапецеидальному

закону даже в том случае, если бы сборка передачи и изготовление колес были

выполнены, с точностью, исключающей относительный перекос зубьев колес. Для

упрощения расчетов равнодействующую эпюры нагрузки полагаем приложенной в

среднем сечении зуба, что идет в запас прочности.

2. Несущая способность конических колес с

линейным контактом зависит от неточностей изготовления и монтажа в большей мере,

чем передач с цилиндрическими зубчатыми колесами, из-за чего возникает

необходимость назначения точности конических зубчатых передач на степень выше,

чем цилиндрических, работающих при тех же условиях. При консольном расположении

одного из колес возрастают деформации вала и опор, что усиливает концентрацию

нагрузки по длине зуба. Износ подшипников нарушает регулировку зацепления, в

результате чего возникают дополнительные динамические нагрузки в передаче. Все

эти особенности понижают несущую способность передач. В. Н. Кудрявцев рекомендует принимать несущую

способность конических зубчатых передач с линейным контактом при расчетах на

выносливость по изгибным контактным напряжениям равной 0,85 от несущей

способности эквивалентных цилиндрических передач, ширина колес которых равна

ширине конических колес.

3.12.4 Расчет

зубьев на выносливость по контактным напряжениям

При проектном расчете закрытых стальных прямозубых и непрямозубых колес

определяется конусное расстояние по уравнению

см, см,

где ψL

- степень полноты зуба. Принимается ψL

=3,3÷3,5

при и = 1÷4 и при u > 4

соответственно больше 3,5. θ - экспериментальный коэффициент. Для прямозубых

колес θ = 1,0; для колес с косыми зубьями θ =1,2; для колес с криволинейными

зубьями

; βср- средний угол наклона линии зуба в град. (рисунок 3.24).

При βср = 35° θ = 1,75. ; βср- средний угол наклона линии зуба в град. (рисунок 3.24).

При βср = 35° θ = 1,75.

Последовательность расчета:

1. Определяется передаточное число и углы у вершин начальных конусов (см. таблица

3.8).

Числа зубьев z1 и z2 определяются из кинематического

расчета. Меньшее число зубьев обычно принимается в пределах z1 = 18÷24.

Минимально допустимое число зубьев прямозубой шестерни, при котором исключается

подрезка, может быть принято из ряда:

|

и |

1 |

1,19 |

1,42 |

2 |

3 |

6 и более |

|

zmin |

12 |

13 |

14 |

15 |

16 |

17 |

|

или определено по уравнению:

. .

2. В зависимости от условий работы передачи выбирается материал колес,

назначается термообработка и твердость рабочих поверхностей зубьев.

3. Определяется число циклов нагружения за заданный срок службы работы

передачи, вычисляется коэффициент kpк и определяются допускаемые

контактные напряжения.

4. Выбирается ψL.

5. Предварительно выбирается коэффициент нагрузки

k = kкц

∙kд(см.

п. 3.16).

6. Определяется конусное расстояние L.

7. Определяются: наружный окружной делительный модуль

. .

а затем наружный нормальный модуль mнп

= mнcosβ(для

прямозубых колес mнп

= mн).

Расчетные значения mн иногда

округляют до стандартной величины (ГОСТ 9563-60), что не обязательно.

β - средний угол наклона линии зуба на делительном конусе (рисунок 3.23). Для

колес с косыми зубьями наружный угол наклона на делительном конусе определяется

по уравнению:

. .

Средний угол наклона определяется в зависимости от

βе

по уравнению:

и обычно принимается для колес с косыми (тангенциальными) зубьями в пределах

25÷30°.

Для конических колес с круговыми зубьями наиболее часто принимается βср

= 35°.

8. Определяется рабочая ширина колес:

. .

9. Уточняется конусное расстояние:

. .

10. Определяется величина среднего окружного делительного модуля:

, ,

значение которого не округляется.

11. Определяется средняя окружная скорость:

. .

12. Уточняется значение коэффициента нагрузки k в связи с возможным

изменением скорости vcp.

13. Проверяются рабочие контактные напряжения по уравнению

, ,

где b и L, см; N, кВт;

п2, об/мин

14. Закрытые передачи с мелким модулем и твердостью рабочих поверхностей

зубьев колес НВ ≥ 350 необходимо проверить на выносливость по напряжениям изгиба

по уравнениям:

для прямозубых колес

; ;

для колес с косыми или криволинейными зубьями

, ,

где у -

коэффициент формы зуба, принимаемый по

таблице 3.7 в зависимости от

эквивалентного числа зубьев.

Р - окружное усилие, определяемое по уравнению

кгс, кгс,

где N, кВт; vcр,

м/с;

εα - коэффициент торцового перекрытия, значение которого можно

приближенно

определить по уравнению;

βср - средний угол наклона линии зубьев.

Проверка напряжений выполняется для того из колес, у которого произведение у[σ]и

меньше.

Известно, что контактные напряжения не зависят от модуля, но зависят от L и

и. При постоянном значении L и и, изменив т и z∑ , можно изменить

напряжения изгиба, но так, что контактные напряжения σк останутся без

изменения. Поэтому в том случае, когда окажется, что σи

> [σ]и или σи

<< [σ]и, то путем изменения z∑ и т при том же L и и

можно изменить σи , не нарушая при этом σк ;

b - длина зуба прямозубых колес или ширина зубчатого венца колес с непрямыми

зубьями; b = ψLL.

3.13.5

Расчет зубьев на выносливость по напряжениям изгиба

Если основным критерием работоспособности является изгибная прочность

(открытые передачи, мелкомодульные передачи с высокой прочностью рабочих

поверхностей зубьев НВ>350), то при проектном расчете возможны три случая.

1. Открытые тихоходные передачи, осуществляемые, как правило, прямозубыми

колесами. Средний окружной делительный модуль определяется по уравнению:

|

. . |

(41) |

2. Закрытые передачи. Если эти передачи осуществляются прямозубыми колесами,

то средний окружной делительный модуль определяется по приведенному уравнению

(41), но при этом не вводится в расчет коэффициент γ.

3. Закрытые передачи, осуществляемые непрямозубыми колесами. Средний

нормальный модуль определяется по уравнению:

|

. . |

(42) |

Здесь принято λ = 0,9.

k - коэффициент нагрузки, принимаемый при расчете на изгиб таким же, как и

при расчете на контактную прочность

см.п. 3.16.

выбирается: выбирается:

при

; ;

; ;

при

; ;

. .

По второму уравнению

ψm

вычисляется в случаях, когда передачи невысокой точности или передается

значительная мощность.

При материалах колес равной прочности расчет ведут по шестерне и под у, z, n

принимают у1 z1 n1, при материалах колес разной прочности расчет ведут по тому

из колес, для которого меньше произведение у[σ]и . Коэффициент γ и допускаемые

напряжения [σ]и выбираются так же, как для прямозубых колес. После определения

m

и длины зуба b вычисляется mн. Средний модуль является расчетной величиной. На

рабочих чертежах колес указывается mн — модуль на дополнительном наружном конусе

(рисунок 3.22). Этот модуль иногда округляют до стандартного значения в большую

сторону. Расчетное значение не округляется:

. .

Так же, как цилиндрические зубчатые колеса, конические зубчатые колеса

проверяются на предупреждение разрушения зубьев при действии пиковых нагрузок.

Допускаемые напряжения принимаются при этом такими же, как и для цилиндрических

колес.

|