3.12 Расчет

цилиндрических зубчатых колес

3.12.1

Расчет цилиндрических зубчатых колес с прямыми зубьями

Расчет зубьев на выносливость по контактным

напряжениям

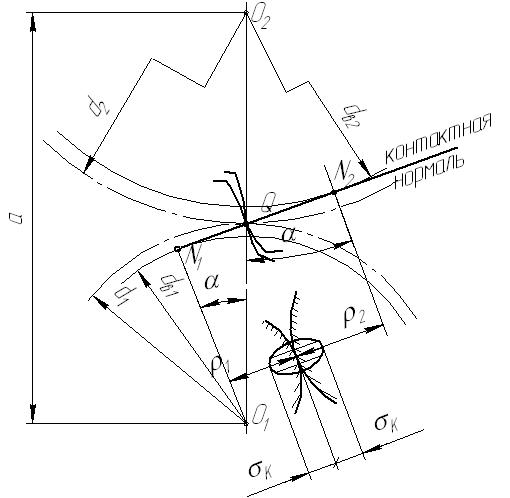

Контактные напряжения, возникающие на узких площадках контакта зубьев,

достигают наибольшего значения вдоль продольной площадки и распределяются в

сечении, перпендикулярном к оси площадки по эллиптическому закону (рисунок 3.19).

Просмотреть ближе

Рисунок 3.19 - Схема расчета зубьев на выносливость

по контактным напряжениям

Методика расчета зубчатых зацеплений по

максимальным контактным напряжениям в настоящее время находит преимущественное

применение.

Наибольшие нормальные контактные напряжения определяются по уравнению

Герца-Беляева. Условие контактной прочности рабочих поверхностей зубьев можно

представить в виде:

|

, , |

(32) |

где q - нагрузка на единицу длины контактной линии;

- приведенный модуль упругости для материалов колес; - приведенный модуль упругости для материалов колес;

Е1 , Е2 - модули упругости материалов шестерни и

колеса;

[σ]К - допускаемое контактное напряжение;

- приведенная кривизна профилей зубьев в точке контакта, - приведенная кривизна профилей зубьев в точке контакта,

где дополнительно ρ1 и ρ2 - радиусы кривизны профилей

зубьев шестерни и колеса. Для рейки ρ2 = ∞, и тогда ρпр =

ρ1; знак плюс для наружного зацепления, минус для внутреннего

зацепления. Коэффициент Пуассона принят μ = 0,3

Следует иметь в виду, что расчет по указанному уравнению носит условный

характер вследствие того, что принят ряд допущений: не учитываются силы трения

на площадках контакта, которые в определенной мере искажают напряженное

состояние поверхностного слоя зубьев; не учитывается влияние на контактную

прочность передачи, различия в контактной выносливости головок и ножек зубьев;

дуги эвольвент в области контакта зубьев приняты за цуги окружностей. Уравнение

Герца—Беляева справедливо для контакта двух круглых идеально гладких цилиндров

бесконечной длины, соприкасающихся вдоль общей образующей, нагрузка на зубья

статическая, на контактных поверхностях отсутствует смазка, материалы зубьев

свободны от пороков и однородны.

Целью расчета является предупреждение усталостного выкрашивания рабочих

поверхностей зубьев колес, работающих при обильной смазке в надежно защищенных

корпусах коробок передач, не допускающих попадания грязи и абразивных частиц.

Различные участки рабочей поверхности зубьев обладают различной выносливостью

против усталостного выкрашивания. Опыт покапывает, что наибольшие контактные

напряжения возникают в зубьях в момент зацепления их в полюсе, где происходит

однопарное зацепление. Выкрашивание на поверхностях зубьев чаще всего начинается

вблизи полюсной линии на ножке зуба.

При расчете на контактную выносливость рабочих поверхностей зубьев в

зависимости от того, является ли расчет проектным или проверочным, определяется

межосевое расстояние а, ширина зубчатых венцов b блоков или зубчатых колес

соосных передач постоянного зацепления, фактическое контактное напряжение,

передаваемая мощность и т. д.

Межосевое расстояние для несмещенных передач или передач со смещением

х1 = -х2 (х∑ = 0) из стальных колес

определяется по уравнению

|

см,

см, |

(33) |

где k - коэффициент нагрузки, принимаемый в начале расчета равным 1,3÷1,5.

Межосевые расстояния сопряженных зубчатых колес и червячных передач

округляются до значений, указанных в нормали станкостроения Н21-5.

При проектировании коробок передач с блоками зубчатых колес или соосных

передач постоянного зацепления межосевое расстояние а определяется для случая

зацепления колес, когда частота вращения колеса п2 является

наименьшей (передаточное число наибольшим), т. е. для наиболее тяжелонагруженной

пары. Для других пар колес этой группы передач при неизменном межосевом

расстоянии а определяются ширины зубчатых венцов остальных пар колес по

уравнению

Расчет на контактную прочность производится по тому колесу пары, для которого

[σ]к меньше. Как правило, [σ]к шестерни больше [σ]к

колеса. Однако следует иметь в виду, что для передач с цельными блоками зубчатых

колес это правило нередко нарушается из-за того, что, например, в трехвенцовом

блоке могут быть как шестерни, так и колеса, изготовленные из одного материала с

одинаковой термообработкой и с одинаковой твердостью, от которой главным образом

зависит величина допускаемых контактных напряжений. В связи с тем что

коэффициент нагрузки k зависит от окружной скорости и точности изготовления

колес, которые могут быть определены лишь после расчета размеров колес,

предварительно принятое в начале расчета значение k чаще всего не совпадает с

расчетным, что окажет влияние на величину контактных напряжений. Поэтому нужно

произвести проверку контактных напряжений по уравнению, которое для стальных

зубчатых колес передач без смещения и со смещением при х1 = - х2

(х∑ = 0) имеет вид:

|

. . |

(35) |

Передачи с мелким модулем и твердостью рабочих

поверхностей зубьев колес НВ>350 необходимо проверить на выносливость по

напряжениям изгиба.

Следует обратить внимание на величину передаточного числа в случае расчета

понижающих и повышающих передач. Для повышающих передач необходимо подставлять в

расчетные уравнения u ≤ l, для понижающих u ≥ 1 и соответствующие этим

передаточным числам значения частот оборотов n2— колеса зубчатой

пары. В выражении (u±1) знак плюс принимается для внешнего зацепления, знак

минус для внутреннего зацепления.

- коэффициент ширины венца колеса. - коэффициент ширины венца колеса.

В коробках передач применяются колеса преимущественно с небольшой шириной

венцов. Это, прежде всего, относится к зубчатым колесам, вводимым в зацепление

путем осевого перемещения, быстроходным колесам, находящимся в постоянном

зацеплении, и колесам, расположенным на консолях.

Особенно узкими выполняются колеса, вводимые в зацепление, по той причине,

что в осевом направлении требуется пространство для расположения колес при

выключенной передаче, кроме того, с увеличением ширины зубчатых венцов

возрастают перемещения переключающих устройств, их габариты, время включения и

выключения передач.

С уменьшением длины зуба понижается неравномерность распределения нагрузки

вдоль контактных линий, ускоряется приработка зубьев, в меньшей мере сказывается

влияние на несущую способность передач погрешностей изготовления колес,

корпусов, опор, шлицевых валов, уменьшаются осевые габариты передач, возрастает

жесткость несущих деталей.

Применение зубчатых колес с широкими венцами способствует уменьшению

радиальных габаритов. Однако с увеличением длины зyбa возрастает неравномерность

распределения нагрузки вдоль контактных линий и опасность косого излома зубьев,

ухудшаются условия приработки зубьев особенно при повышенной твердости зубьев

(близкой к НВ = 350), скорости колес порядка 15 м/с и выше и переменной

нагрузке, уменьшается жесткость валов, корпусов и опор.

Колеса с широкими венцами применяются для зубчатых передач постоянного

зацепления, смонтированных на жестких тихоходных валах, вблизи опор или

симметрично относительно их.

Для коробок скоростей и подач чаще всего принимают ψа = 0,12÷0,15,

причем при консольном расположении колес следует понижать ψа , а для

легконагруженных передач постоянного зацепления можно повысить ψа до

0,15÷0,17, для тихоходных передач, зубья которых имеют пониженную твердость

(НВ<350), а передаваемая нагрузка постоянна, следует увеличивать значение ψа.

Наибольшие значения ψа=0,18÷0,2 можно принимать для колес высокой

точности и постоянного зацепления, при точном монтаже, симметричном расположении

колес относительно опор или вблизи их, высокой жесткости валов, корпусов, опор,

хорошей прирабатываемости зубьев (НВ<350) и постоянной нагрузке. Проф. Л. С.

Проников [64] рекомендует также ограничивать отношения ширины венца к диаметру

шестерни в следующих пределах: ψа = = 0,7÷1,6

- при симметричном

расположении колес относительно опор и жестких валов, ψа =0,4÷0,6

-

при консольном расположении колес. = 0,7÷1,6

- при симметричном

расположении колес относительно опор и жестких валов, ψа =0,4÷0,6

-

при консольном расположении колес.

После определения межосевого расстояния а вычисляется модуль зацепления по

уравнению

. .

Расчетное значение m согласуется с ГОСТ 9563-60 (таблица 3.6). Определяются

различные геометрические параметры зубчатых колес и передач и проверяются

качественные показатели зацепления (см.

п. 3.7). При принятом значении а модуль m

зависит от суммарного числа зубьев z∑, которое определяется при кинематическом

расчете коробок передач (см.

глава 2).

Таблица 3.6 - Наиболее употребительные значения расчетных модулей по ГОСТ 9563-60

1-й ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 13; 16; 20; 25; 32; 40.

2-й ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22;

28; 36; 45.

П р и м е ч а н и я:

1. Модули, напечатанные жирным шрифтом, применяются в станкостроении.

2. Для конических зубчатых колес модуль определяется по большему диаметру

делительной окружности.

3. Для косозубых колес из этой таблицы назначается нормальный модуль mn.

4. Для червячных передач из этой таблицы назначается торцовый модуль mn

(в осевом сечении червяка)

Расчет зубьев на выносливость по напряжениям изгиба

В приводах коробок скоростей и подач металлорежущих станков находят

применение открытые или полузакрытые передачи (станки, предназначенные для

серийной и массовой обработки деталей), несущая способность которых

лимитируется выносливостью зубьев по изгибным напряжениям. Для этих сравнительно

тихоходных передач нет необходимости выполнять проектный расчет по контактным

напряжениям, следует выполнять проектный расчет на выносливость по напряжениям

изгиба с введением коэффициента износа kи.

Кроме того, этот расчет выполняют в коробках скоростей и подач металлорежущих

станков, где применяются мелкомодульные, зубчатые колеса, изготовленные из

материалов с твердостью выше 350 НВ (цементированные, закаленные с нагревом т.

в. ч., азотированные), для которых допускаемые контактные напряжения [σ]к,

пропорциональные твердости рабочих поверхностей получаются большими. В связи с

этим нередки случаи, когда несущая способность по контактным напряжениям

недоиспользуется, зато выносливость зубьев по изгибным напряжениям оказывается

недостаточной. Поэтому расчеты на выносливость по напряжениям изгиба закрытых

передач могут иметь также проектный характер, но чаше проверочный. Коэффициент

γ,

учитывающий уменьшение толщины зуба в его опасном сечении ввиду износа, в этом

случае в расчет не вводится, так как зубья закрытых передач, работающие при

обильной смазке, абразивному износу по существу не подвергаются. В таком случае

целесообразно после расчета межосевого расстояния не производить проектный

расчет с определением модуля зацепления, а выполнить проверку напряжений изгиба

по уравнению:

|

. . |

(36) |

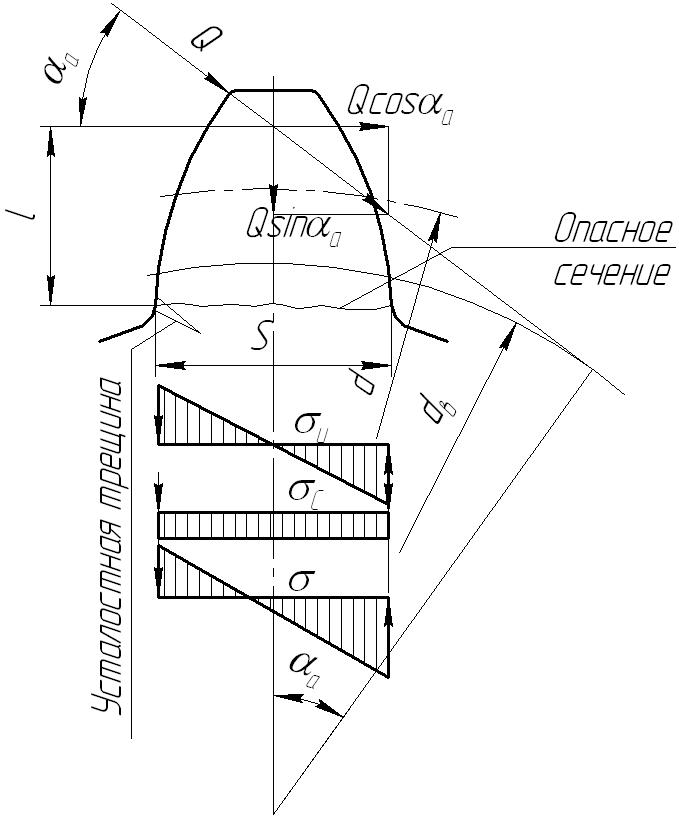

При расчете зубьев на изгиб принимается ряд упрощающих допущений: расчетная

нагрузка передается одной парой зубьев, т. е. одновременно в напряженном

состоянии находится не более одной миры зубьев, нагрузка приложена к вершине

зуба (рисунок 3.20), расчетная нагрузка принимается такой же, как и при расчете на

выносливость по контактным напряжениям, силы трения, возникающие не в

зацеплении, не учитываются, направление силы Q не отклоняется от общей нормали к

профилям и поэтому определяется углом αа, зуб рассматривается как консольная

балка шириной b и высотой l, напряжения изгиба определяются на основе гипотезы

плоских сечений.

Просмотреть ближе

Рисунок 3.20 - Схема расчета зубьев на выносливость

по изгибным напряжениям

Целью расчета является предупреждение поломок зубьев, вызываемых усталостью

металла. Поломки могут быть вызваны также перегрузками статического или ударного

действия. При расчете открытых передач необходимо учитывать износ зубьев в том

случае, когда возможен интенсивный процесс абразивного истирания рабочих

поверхностей зубьев. Износ вызывает не только уменьшение изгибной прочности

зубьев, но также сокращает срок службы зубчатых передач с заранее предписанной

точностью. Это обстоятельство имеет особо важное значение в том случае, когда

зубчатые колеса работают в цепях деления, нарезания резьб и т. д. Кроме того, с

ростом износа увеличивается уровень шума и вибраций, понижается точность

обработки и качество обрабатываемом поверхности.

При проектном расчете модуль зацепления определяется по уравнению

Величина коэффициента γ принимается равной 1,25; 1,5; 2,0 в зависимости от

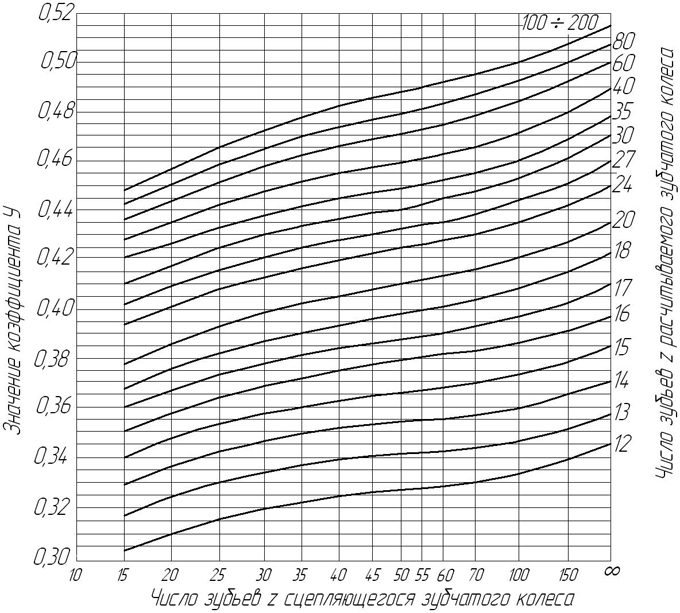

допускаемого износа соответственно на 10, 20 или 30 %. Коэффициент формы зуба

зависит от числа зубьев и коэффициента смещения инструмента (таблица 3.7). Следует

иметь в виду, что в различных учебниках и учебных пособиях приведены разные значения у. Объясняется это тем, что у может быть вычислен с

учетом или без учета концентрации напряжений у основания зуба, сил трения в

зацеплении и силы, сжимающей зубья в некоторых случаях у вычисляют отдельно для

ведущих и ведомых колес. В настоящем пособии даны значения у, вычисленные с

поправками на влияние сил трения в зацеплении и сжимающей силы, но без учета

концентрации напряжений у основания зуба. В передачах 6-й степени точности и выше

при действии значительных нагрузок боковой зазор в направлении общей нормали

может быть полностью выбран за счет упругих деформаций зубьев, и тогда в начале

зацепления возможна напряженная работа двух пар зубьев, что учитывается в

расчетах, введением уточненного коэффициента формы зуба у (рисунок 3.21). Из таблицы 3.7 следует, что значения

у растут как с увеличением числа

зубьев, так и коэффициента смещения. Поэтому изгибную прочности зубьев при

принятом числе зубьев (например из кинематических соображений) можно существенно

повысить, применяя колеса, нарезанные с положительным смещением инструмента.

Просмотреть ближе

Рисунок 3.21

- График для определения уточненного значения

коэффициента формы зуба у высоконапряженных несмещенных прямозубых колес.

Если шестерня и колесо без смещения и изготовлены из одинаковых материалов, то

изгибная прочность зубьев шестерни меньше чем колеса, и расчет следует вести по

шестерне, т. е. в расчетное уравнение подставлять у[σ]и шестерни. При разных

материалах расчет следует вести по тому из колес, для которого меньше

произведение у[σ]и . Посредством смещения, рационального подбора чисел зубьев и

термообработки можно достичь желательной изгибной равнопрочности зубьев, при

которой

. .

Произведение пz = п1z1 = п2z2, и поэтому безразлично, какое из этих

произведений подставлять в расчетное уравнение.

Таблица 3.7

- Значение коэффициента формы зуба y при α =

20˚

и C*=0,25 и C*=0,25

|

z

или

zv |

Коэффициенты смещения х |

|

-0,6 |

-0,2 |

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

1,4 |

1,8 |

|

10

11

12

13

14

15

16

17

18

19

20

22

24

26

28

30

33

36

39

42

45

50

65

80

100 |

-

-

-

-

-

-

-

-

-

-

-

-

-

0,263

0,273

0,285

0,296

0,315

0,324

0,333

0,344

0,355

0,388

0,408

0,426 |

-

-

-

-

-

0,268

0,278

0,286

0,296

0,303

0,313

0,330

0,345

0,360

0,368

0,376

0,386

0,396

0,403

0,410

0,415

0,423

0,445

0,458

0,468 |

-

-

0,305

0,316

0,324

0,334

0,340

0,348

0,356

0,356

0,371

0,384

0,395

0,404

0,412

0,417

0,426

0,435

0,442

0,446

0,452

0,458

0,471

0,480

0,482 |

0,366

0,375

0,382

0,388

0,395

0,400

0,404

0,410

0,415

0,420

0,425

0,434

0,442

0,450

0,455

0,460

0,466

0,470

0,475

0,479

0,485

0,488

0,495

0,496

0,496 |

0,450

0,453

0,457

0,460

0,460

0,465

0,468

0,470

0,474

0,475

0,478

0,483

0,487

0,492

0,495

0,498

0,501

0,505

0,507

0,510

0,512

0,514

0,514

0,513

0,510 |

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,530

0,529

0,529

0,529

0,529

0,529

0,528

0,528

0,527

0,523

0,518 |

-

-

0,590

0,586

0,584

0,580

0,579

0,575

0,575

0,574

0,571

0,570

0,570

0,566

0,564

0,563

0,560

0,588

0,556

0,555

0,552

0,549

0,541

0,530

0,520 |

-

-

-

-

-

0,618

0,615

0,610

0,610

0,607

0,604

0,600

0,596

0,591

0,588

0,585

0,580

0,576

0,572

0,568

0,566

0,560

0,545

0,534

0,525 |

-

-

-

-

-

-

-

-

-

-

-

-

-

0,610

0,607

0,603

0,596

0,591

0,586

0,581

0,575

0,570

0,552

0,536

0,516 |

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

0,596

0,590

0,581

0,574

0,564

0,535

0,514

0,490 |

|

Для колес с внутренними зубьями коэффициент формы зуба

, ,

- коэффициент ширины венцов колес по модулю. Относительную ширину зубчатых

колес по модулю следует выбирать, руководствуясь теми же соображениями, как и

при выборе ψа. Обычно принимают ψm =6÷10, причем большие

значения ψm принимаются при валах большей жесткости, а меньшие для

подвижных колес коробок скоростей и подач, а также для колес, расположенных на

консолях. Для постоянного зацепления при достаточно жестких валах, опорах и

корпусах можно принять - коэффициент ширины венцов колес по модулю. Относительную ширину зубчатых

колес по модулю следует выбирать, руководствуясь теми же соображениями, как и

при выборе ψа. Обычно принимают ψm =6÷10, причем большие

значения ψm принимаются при валах большей жесткости, а меньшие для

подвижных колес коробок скоростей и подач, а также для колес, расположенных на

консолях. Для постоянного зацепления при достаточно жестких валах, опорах и

корпусах можно принять

ψm = 30÷25 при НВ ≤ 350;

ψm = 20÷15 при НВ ≥ 350.

Иногда ширину венца шестерни выполняют на 5÷10 мм шире венца колеса для

облегчения сборки передачи и устранения контакта у торца более твердого зуба

шестерни, что может вызвать обламывание кромок зуба шестерни. Но следует иметь в

виду, что при высокой твердости зубьев парных колес разница в ширине их венцов

нежелательна.

В расчетное уравнение входит коэффициент нагрузки k, зависящий от окружной

скорости и точности изготовления колес (см.

п. 3.16).

Значения этого коэффициента в начале расчета могут быть приняты лишь

ориентировочно.

При симметричном расположении зубчатых колес относительно опор k ≈ 1,3; при

несимметричном или консольном расположении k ≈ 1,5. Уточненное значение k

определяется после расчета размеров колес, а затем окончательно проверяются

рабочие напряжения по уравнению

. .

Допустимое превышение σ над [σ]И

- 5÷6 %. Если это превышение

порядка 20 %, то следует увеличить ширину колес b или модуль m; [σ]И

- допускаемое напряжение изгиба.

3.12.2

Проверка на предупреждение разрушения зубьев при действии пиковых нагрузок

Зубчатые передачи могут выходить из строя также из-за пластической деформации

рабочих поверхностей зубьев при их твердости НВ<350 или хрупкого разрушения

поверхностей при большей твердости. Кроме того, может возникнуть пластическая

деформация зубьев или хрупкий излом их при изгибе.

Проверка рабочих поверхностей на пластическую деформацию

или хрупкое

разрушение производится по уравнению

при изгибе: при изгибе:

, ,

где σк

- контактные напряжения, определяемые по уравнениям;

σи - напряжения изгиба, определяемые по уравнениям;

σкmax - наибольшие контактные напряжения при действии пиковых

нагрузок;

σиmax - наибольшие напряжения изгиба при действии пиковых

нагрузок;

Мк - номинальный крутящий момент, по которому рассчитана зубчатая

передача на выносливость по контактным или изгибным напряжениям;

Мкmax - наибольший момент на валу колеса;

[σ]кп,[σ]ип - допускаемые напряжения (см.

п.3.15).

3.12.3 Особенности расчета передач со

смещением

Из уравнений

и и

, ,

следует, что приведенный радиус кривизны увеличивается, а контактные

напряжения уменьшаются при прочих равных условиях (число зубьев, модуль, ширина

колес, передаточное число, материал), если увеличивается угол зацепления αtW.

Последний возрастает с увеличением коэффициента суммы смещений х∑ ,

что видно из уравнения

. .

Таким образом, наибольшая контактная прочность может быть достигнута при

применении зубчатых колес с возможно большим коэффициентом суммы смещений х∑.

При применении равносмещенных колес это преимущество не проявляется из-за

того, что х∑ = x1 + x2 = 0, и поэтому αtW

= αt = α. Нагрузочная способность по контактным напряжениям

прямозубых передач со смещением и без смещения характеризуется отношением

, ,

где Мх и М - моменты, которые могут передавать соответственно

передачи со смещением и без смещения;

αtW - угол зацепления передачи со смещением;

αt - то же без смещения или со смещением, при котором

x1 = - x2 (х∑ = 0)

При αtW > αt указанное отношение больше единицы, а

поэтому

Мх > М.

Проектный, или проверочный, расчет передач со смещением по контактным

напряжениям производится по принятой методике по тем же уравнениям, как и

передач без смещения. Для того чтобы отразить влияние смещения на контактную

выносливость рабочих поверхностей зубьев, искомую величину следует умножить:

при расчете межцентрового расстояния а на

; ;

при определении ширины венцов b зубчатых блоков, когда межосевое

расстояние, нагрузочные данные и допускаемые напряжения известны, на

; ;

при определении действительного контактного

напряжения

. .

В связи с тем что экспериментальных и теоретических данных о повышении

несущей способности передач со смещением еще недостаточно, рекомендуется

производить расчеты по пониженным коэффициентам:ka'

= 0,93ka ; kb'

= 0,80kb;

kσ'

= 0,90kσ

.

Учет влияния смещения на изгибную прочность зубьев производится с помощью

коэффициента формы зуба у, значения которого зависят от величины коэффициента

смещения х (см. таблица 3.7).

Из таблицы 3.7 следует, что с увеличением положительных значений х

возрастают также значения y, а следовательно, растет изгибная прочность зубьев.

Таким образом, наибольшая изгибная прочность достигается смещением с возможно

большим коэффициентом смещения. Следует иметь в виду, что при применении

смещений x1 = - x2 (х∑ = 0) изгибная прочность

зубьев колеса уменьшается, а шестерни увеличивается. В связи с этим выбор

коэффициентов смещения x1 и x2 должен ограничиваться

такими их и значениями, при которых бы достигалась изгибная равнопрочность зубьев

шестерен и колеса при соблюдении ряда других условий: например, недопустимости

заострения зубьев, снижения коэффициента перекрытия ниже допустимого значения и

т. д.

3.12.4

Расчет цилиндрических зубчатых колес с косыми и шевронными зубьями

Наклонное расположение зубьев сообщает зубчатым колесам

и передачам некоторые

специфические особенности, определяющие свойства этих передач и область

применения их. К числу этих особенностей можно отнести:

а) увеличенную плавность зацепления за счет большего числа пар зубьев,

одновременно находящихся в зацеплении, что позволяет уменьшить число зубьев

колес и тем самым габариты передачи.

Зацепление в косозубых передачах не нарушается даже при

εα<1,

но при этом необходимо, чтобы коэффициент осевого перекрытия

, ,

где bW - рабочая ширина венца;

- осевой шаг;

- осевой шаг;

б) большие передаточные числа до u≤ 25;

в) увеличенные окружные скорости при меньшей точности изготовления колес.

Целесообразно применение косозубых колес вместо прямозубых при скоростях,

превышающих 3 м/с;

г) лучшую прирабатываемость зубьев;

д) постепенную, но не мгновенную, как у прямозубых колес, нагрузку и

разгрузку зубьев, в результате чего понижаются шум и динамические нагрузки в

передаче, что особенно ценно при повышенных скоростях колес;

е) большую длину контактных линий, вследствие чего удельная нагрузка в

косозубом зацеплении уменьшается в раз

εα, а прочность зубьев возрастает;

ж) увеличенную несущую способность передачи по контактной прочности до 50 %,

если применить шестерню значительно большей твердости, чем колесо;

з) неравномерность распределения нагрузки вдоль контактных линий

(концентрация нагрузки в области полюса зацепления) даже при совершенно точном

изготовлении колес, что в сочетании с наклонным расположением этих линий может

явиться причиной излома углов зуба. Эти же причины вызывают понижение

эффективности увеличения контактной прочности косозубых передач по сравнению с

прямозубыми передачами. Однако дополнительная концентрация нагрузки не превышает

20 %, и поэтому предельная нагрузка косозубых передач выше, чем сравнимых

прямозубых, на 15÷35 %. В расчетах это учитывается введением коэффициента

повышения нагрузочной способности θ = 1,15÷1,35;

и) наличие осевых усилий, дополнительно нагружающих валы и опоры, и в связи с

этим необходимость установки упорных или радиально-упорных подшипников,

усложняющих опорные узлы. От этого недостатка свободны шевронные передачи, в

которых осевые усилия, возникающие на каждом из полушевронов, взаимно

уравновешиваются. Кроме того, наличие осевых усилий вызывает дополнительные

трудности при использовании косозубых колес в коробках скоростей и подач в том

случае, когда включение передач осуществляется путем осевого перемещения колес.

Эта особенность затрудняет реализацию преимуществ косозубых передач;

к) неравномерный износ зубьев, что особенно заметно на колесах с малым числом

зубьев. Неравномерный износ вызывает ослабление зубьев и может явиться причиной

поломок их.

Порядок проектного и проверочного расчетов косозубых и шевронных передач на

выносливость рабочих поверхностей зубьев по контактным напряжениям и на

выносливость зубьев по напряжениям изгиба незначительно отличается от порядка

расчета передач с прямозубыми цилиндрическими колесами.

При расчете на контактную выносливость рабочих поверхностей зубьев в

зависимости от того, является ли расчет проектным или проверочным, определяется

межосевое расстояние а, ширина венцов зубчатых колес в соосных передачах,

фактические контактные или изгибные напряжения, передаваемая мощность и т. д.

Межосевое расстояние для несмещенных передач и передач со смещением при x1

= - x2 (х∑ = 0) из стальных колес определяется по

уравнению

см, см,

где θ - коэффициент повышения нагрузочной способности

; ;

εα

- коэффициент торцевого перекрытия, определяемый по

уравнению;

λ = 0,9÷1 - для косозубых колес;

λ = 0,97÷1 - для шевронных колес;

кпол = 1,2 - для несмещенных передач;

β - угол наклона линии зуба на делительном цилиндре.

В общем машиностроении принимают β = 8÷15° для косозубых колес и β = 25÷40°

для шевронных колес.

В станкостроении углы β в зависимости от межосевого расстояния, суммарного

числа зубьев и модуля принимаются по нормали Н 21-5.

Проектирование косозубых зацеплений должно обеспечить выполнение условия

. В этом случае в зацеплении будет находиться не менее двух пар зубьев. . В этом случае в зацеплении будет находиться не менее двух пар зубьев.

- коэффициент ширины венца колес. - коэффициент ширины венца колес.

Для коробок скоростей обычно принимают ψa =0,12÷0,15. Эти значения приемлемы

тогда, когда выполняется неравенство

, в противном случае не используются

преимущества косозубых колес по сравнению с прямозубыми, т. е. не обеспечивается

одновременное зацепление не менее двух пар зубьев. Число зубьев, одновременно

находящихся в зацеплении, можно увеличить при данном β за счет увеличения ширины

венцов колес, т. е. за счет увеличения, но при этом необходимо колеса и монтаж

их выполнить с более высокой точностью, а валы, опоры и корпуса большей

жесткости. Для шевронных колес принимается ψa= 0,54-0,8; [σ]к —

допускаемое контактное напряжение (см.

п. 3.15); коэффициент нагрузки (см.

п. 3.16)

предварительно принимаем k= 1,3÷1,5. После вычисления а определяется модуль

зацепления по уравнению , в противном случае не используются

преимущества косозубых колес по сравнению с прямозубыми, т. е. не обеспечивается

одновременное зацепление не менее двух пар зубьев. Число зубьев, одновременно

находящихся в зацеплении, можно увеличить при данном β за счет увеличения ширины

венцов колес, т. е. за счет увеличения, но при этом необходимо колеса и монтаж

их выполнить с более высокой точностью, а валы, опоры и корпуса большей

жесткости. Для шевронных колес принимается ψa= 0,54-0,8; [σ]к —

допускаемое контактное напряжение (см.

п. 3.15); коэффициент нагрузки (см.

п. 3.16)

предварительно принимаем k= 1,3÷1,5. После вычисления а определяется модуль

зацепления по уравнению

. .

Расчетное значение mп согласуется со

стандартом (см. таблица 3.6).

Суммарное число зубьев z∑ определяется при кинематическом расчете (см.

глава 2). При

выборе чисел зубьев колес следует руководствоваться теми же соображениями, как и

при выборе чисел зубьев колес прямозубых передач.

При проектировании соосных передач коробок скоростей межосевoe расстояние а

определяется для тяжело нагруженной пары (частота вращения колеса n2

-

наименьшая, а передаточное число передачи u - наибольшее). Для другой пары

определяется ширина зубчатых венцов по уравнению

см. см.

После определения размеров колес и окружной скорости их окончательно вычисляется

коэффициент нагрузки k. В случае расхождения его с предварительно принятым

значением производится проверка контактных напряжений, которые для стальных

зубчатых колес без смещения и со смещением, при котором x1 = - x2 (х∑ = 0),

определяются по уравнению

|

. . |

(38) |

Мелкомодульные зубчатые колеса с твердостью НВ>350 закрытых передач проверяются

по напряжениям изгиба:

|

. . |

(39) |

Если основным критерием работоспособности является изгибная прочность (открытые

передачи, мелокомодульные передачи с высокой твердостью рабочих поверхностей

зубьев НВ ≥ 350), то определяется модуль по уравнению

см, см,

где у - коэффициент формы зуба. Принимается по

таблице 3.7 в зависимости от эквивалентного числа зубьев, определяемого из

выражения

; ;

- принимается 10÷15 для косозубых колес и 40÷60 для шевронных колес.

Необходимо проверить условие - принимается 10÷15 для косозубых колес и 40÷60 для шевронных колес.

Необходимо проверить условие

. .

При выборе ψm для косозубых колес следует руководствоваться теми же положениями,

которые принимаются для прямозубых колес.

Коэффициент γ принимается таким же, как и для прямозубых колес, и вводится в

расчет только открытых передач. После определения размеров колес уточняется

значение k и окончательно проверяются рабочие напряжения:

|

. . |

(40) |

|