7.2 Коробка

подач

Тема проекта: Рассчитать и сконструировать

шестиступенчатую коробку подач и передачи к продольному суппорту. Реверсирование

осуществляется электродвигателем. Быстрый отвод суппорта не предусматривается.

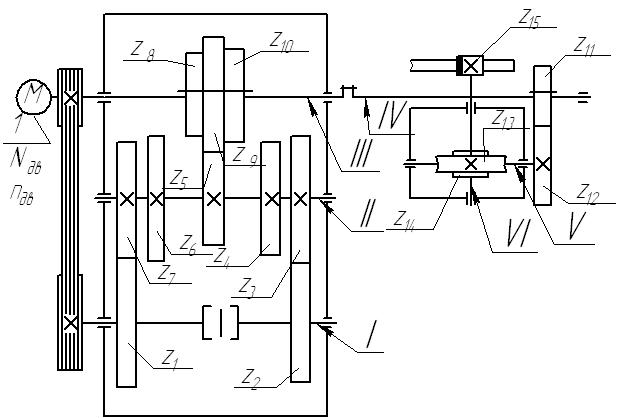

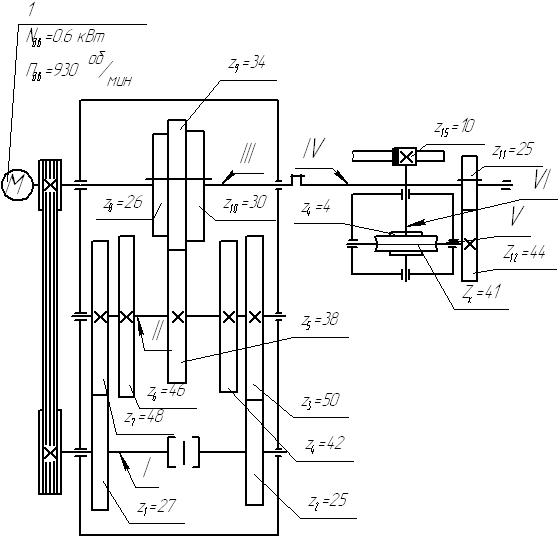

Исходные данные: схема механизма коробки подач и

передач к продольному суппорту (рисунок 7.22). Пределы подач

s1

= 1,02 мм/об, s6=l,8

мм/об. Наиболее прочный обрабатываемый материал сталь с σв = 75 кг/мм2.

Содержание пояснительной записки такое же, как и в примере расчета коробки

скоростей (см. п. 7.1.1).

Просмотреть ближе

Рисунок 7.22 - Кинематическая схема

коробки подач

7.2.1 Выбор

электродвигателя и кинематический расчет

7.2.1.1

Силовой расчет механизма подач

Тяговое усилие, преодолевающее полезные и вредные

сопротивления:

P

= kпPx

+ F

кг (с. 84 [49]),

где

Рх —

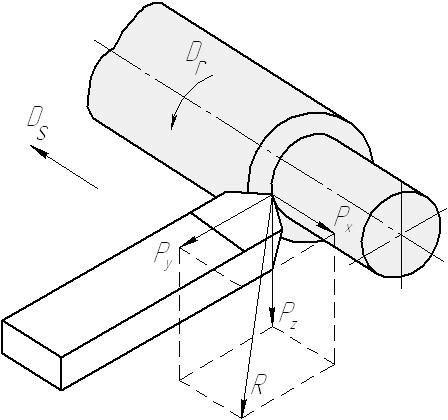

осевая составляющая силы резания (рисунок 7.23),

kп

=1,5 – коэффициент, учитывающий влияние

опрокидывающего момента, возникающего из-за

несимметричного положения силы подачи (табл. 8 [49]);

F –

сила трения в направляющих для суппортных токарных станков с призматическими

направляющими по уравнению F

= (Pz+Q)f

(табл. 8

[49]), где Pz

– вертикальная составляющая силы резания

(рисунок 7.23), Q

– вес движущихся частей. Принимаем примерное значение

Q =

40 кг, f

= 0,15—приведенный коэффициент трения (табл. 8 [49]).

Силы резания определяются по уравнениям:

. .

Просмотреть ближе

Рисунок 7.23 - Схема усилий резания при

точении

По таблице принимаем значения коэффициентов для случая

обработки сталей с пределом прочности σв = 75 кг/мм2.

Режущий инструмент стандартный.

Таблица 7.9

|

Сила

резания |

Значения коэффициентов |

|

|

С,

кГ |

x |

y |

|

Pz

Рх |

204

66,3 |

1,0

1,2 |

0,75

0,65 |

|

Определяем наибольшие силы резания при максимальных

значениях t

и

s,

принимая наибольшую глубину резания

t =

3 мм,

Pz

=

C·tx·Sy

= 204·3·1,80,75 = 955 кг;

Рх

=

C·tx·Sy

= 66,3·31,2·1,80,65 =

248 кг.

Сила трения

F=

(955 + 40) 0,15 = 151 кг.

Тяговое усилие Р =248 · 1,15 + 151 = 436 кг.

Работа, выполняемая за один оборот реечной шестерни

(с. 84 [49]),

РН

= 2πМк,

где Мк – крутящий момент на

валу реечной шестерни;

Н – ход

кинематической пары, преобразующей вращательное движение в прямолинейное.

Для реечной пары

H

= πmz

мм (с. 14 [49]),

где т – модуль зацепления, мм;

z

– число зубьев реечного колеса.

Предварительно принимаем z

= 10, т = 3 мм. Тогда

H

= 3,14·3·10 = 94,2 мм.

Искомый крутящий момент

. .

7.2.1.2

Кинематический расчет

Подачи целесообразно располагать по геометрическому

ряду. Определим знаменатель этого ряда

где

S – число ступеней коробки подач.

Для удобства последующих расчетов выразим степени φ:

φ2=1,26; φ3=1,41;

φ4=1,58.

Геометрический ряд подач в мм/об шпинделя

s1

= l,02; s2= s1·φ=1,02 · 1,12=1,14;

s3=

1,02 · 1,26= 1,28; s4=l,02 · 1,41 = 1,45;

s5=

1,02 · 1,58 = 1,62; s6 = l,80.

Определяем числа оборотов реечной шестерни на один

оборот шпинделя для каждой подачи по уравнению

об.

реечн. шест./об. шп., об.

реечн. шест./об. шп.,

где s

— подача, мм/об;

т– модуль

реечной шестерни, мм;

z—число зубьев реечной шестерни.

об.

реечн. шест./об. шп. об.

реечн. шест./об. шп.

Выполнив аналогичные вычисления, при других подачах

получим:

п'2

= 0,0121; n’3

= 0,0136; п'4 = 0,015; п'5 =

0,0168; n’6

= 0,0188.

Принимая наибольшую частоту вращения шпинделя

n

= 2000 об/мин, определим числа оборотов в

минуту реечной шестерни

n1

=n’1·2000

= 0,0108·2000 = 21,6 и аналогично

n2

= 24,2;

n3

= 27,2; n4

= 30; n5

= 34; n6

= 38.

Определяем максимальную требуемую мощность,

передаваемую реечной шестерней:

. .

7.2.1.3

Выбор электродвигателя

Принимаем ориентировочные значения КПД:

η1

= 0,99 — пары подшипников качения;

η2

= 0,98 — пары прямозубых цилиндрических колес, работающих в масляной ванне (таблица

2.1);

η3

= 0,96 — реечной передачи;

η4

= 0,95 — клиноременной передачи (таблица

2.1);

η5

= 0,9 — червячной передачи (таблица

2.1).

Общий КПД привода

Требуемая мощность электродвигателя

. .

Выбираем электродвигатель асинхронный с

короткозамкнутым ротором в закрытом обдуваемом исполнении типа АО32 – 6

мощностью Nдв

= 0,6 кВт n

= 930 об/мин.

Диаметр конца вала электродвигателя

d

= 18 мм.

7.2.1.4

Построение графика частот вращения, определение передаточных чисел и чисел

зубьев колес

Число оборотов электродвигателя не входит в

стандартный ряд чисел оборотов, поэтому передаточное число ременной передачи не

может быть степенью знаменателя φ ряда чисел оборотов. Передаточное число

ременной передачи выбираем так, чтобы вал

I

(рисунок 7.22) имел число оборотов из стандартного ряда:

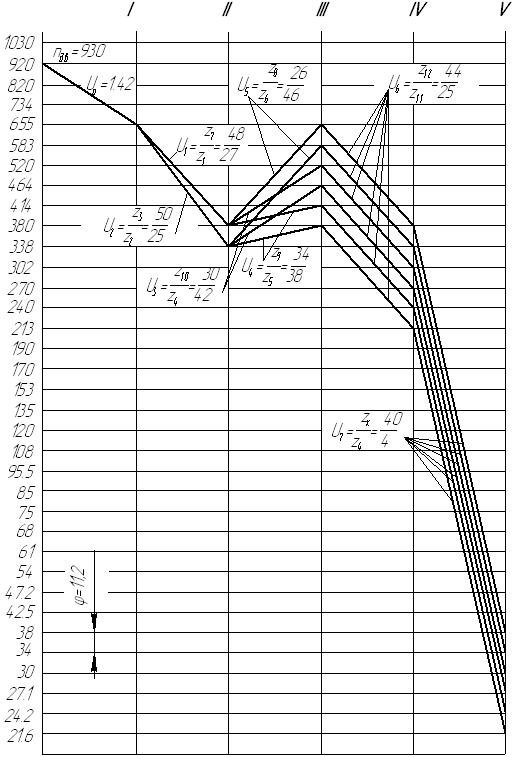

Передаточные числа первой группы двухваловой передачи

принимаем по графику чисел оборотов (рисунок 7.24)

u1

= φ5 = 1,255 = 1,78;

u2

= φ6 = 1,126 = 2.

Необходимо проверить условие:

.

Это условие выполняется. .

Это условие выполняется.

Принимаем суммарное число зубьев для первой

двухваловой передачи zΣ

= 75 (таблица 3 [64]). При одинаковых модулях колес справедливы уравнения:

Просмотреть ближе

Рисунок 7.24 - График частоты вращения

Решая эти уравнения, получим:

z1

= 27; z7

= 48; z2

= 25; z3

= 50.

Передаточные числа второй группы двухваловой передачи

также принимаем по графику частоты вращения (рисунок 7.24).

Исходя из тех же условий, что и в предыдущем случае, и

приняв суммарное число зубьев второй двухваловой передачи

zΣ

= z4

+ z10

= z5

+ z9

= z6

+ z8

= 72,

составим уравнения:

Решая эти уравнения, получим:

z4

= 42; z10

= 30; z9

= 34; z5

= 38; z8

= 26; z6

= 46.

Передаточное число третьей двухваловой передачи (рисунок

7.24)

Принимаем суммарное число зубьев третьей двухваловой

передачи

Запишем уравнения

Решая эти уравнения, получим:

z11

= 25,

z12

= 44.

Передаточное число червячной передачи и = 10,00

(таблица 3.16).

В соответствии с ГОСТ 2144—76 принимается по таблице

zч

= 4, тогда

zк

= zч

· и =4 · 10 = 40.

Результаты подбора зубьев сведены в таблицу 7.10.

Таблица

7.10

|

и |

u1

= l,78 |

u2

= 2 |

|

|

|

u

= 10 |

u6

=

1,78 |

|

|

|

|

|

|

|

|

|

|

zΣ |

75 |

72 |

|

69 |

|

Просмотреть ближе

Рисунок 7.25 - Расчетная кинематическая

схема коробки подач

Кинематический расчет завершаем вычерчиванием

кинематической схемы механизма коробки подач с соблюдением произвольного

масштаба в радиальном направлении. На схеме указываем числа зубьев колес, данные

об электродвигателе, нумеруем валы передачи (рисунок 7.25).

|