8.17 Ремонт

8.17.1 В

разделе даны рекомендации по восстановлению работоспособности станка,

составленные в соответствии с принятой ещё в СССР «Единой системой

планово-предупредительного ремонта и рациональной эксплуатации технологического

оборудования машиностроительных предприятий» (издательство «Машиностроение» 1967

г.).

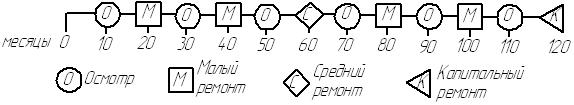

Рисунок 8.44 - Рекомендуемый график плановых ремонтных

работ

8.17.2 При

эксплуатации станка в соответствии с требованиями и рекомендациями, изложенными

в предшествующих разделах, и соблюдении

профилактических мероприятии настоящего раздела его межремонтный цикл (срок

работы до первого капитального ремонта) равен 10 годам при двухсменной работе.

За период межремонтного цикла станок должен быть

подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки,

указанные в рекомендуемом графике плановых ремонтных работ (рисунок 8.44).

Следует учитывать, что наибольшую эффективность

использования станка может обеспечить рациональное чередование и периодичность

осмотров и плановых ремонтов, выполняемых с учетом

конкретных для каждого отдельного станка условий

эксплуатации.

8.17.3 Типовые ремонтные работы,

выполняемые при плановых ремонтах,

8.17.3.1 Осмотр

Наружный осмотр без разборки для выявления дефектов

станка в целом и по узлам.

Проверка прочности и плотности неподвижных жестких

соединений (основания с фундаментом; станины с основанием; шпиндельной бабки,

коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

Открывание крышек узлов для осмотра и проверка

состояния механизмов.

Выборка люфта в винтовой паре привода поперечных

салазок.

Проверка правильности переключения рукояток скоростей

шпинделя и подач.

Регулирование фрикционной муфты главного привода и

ленточного тормоза шпинделя.

Подтягивание прижимных планок каретки и

I

клиньев поперечных и резцовых салазок.

Очистка сопрягаемых поверхностей резцедержателя,

зачистка забоин и царапин.

Проверка состояния направляющих станины и каретки,

зачистка забоин, царапин, задиров.

Очистка и промывка протекторов на каретке, салазках

суппорта и задней бабке.

Подтягивание или замена ослабших или изношенных

крепежных деталей — шпилек, винтов, гаек, а также пружин.

Чистка, натяжение, ремонт или замена ремней .главного

привода, привода быстрых перемещений суппорта и привода насоса смазки.

Проверка состояния и мелкий ремонт системы

охлаждения.

Проверка состояния и мелкий ремонт системы смазки.

Проверка состояния, очистка и мелкий ремонт

ограждающих кожухов, щитков и т. п.

Выявление изношенных деталей, требующих

восстановления или замены при ближайшем плановом ремонте.

8.17.3.2 Осмотр перед капитальным ремонтом

Работы, выполняемые при осмотрах перед другими видами

ремонтов и, кроме того, выявление деталей, требующих восстановления или замены,

эскизирование или заказ чертежей изношенных деталей из узлов, подвергающихся

разборке.

Примечание -

При проведении осмотров выполняются те из перечисленных работ, необходимость в

которых обусловлена состоянием станка.

8.17.3.3 Малый ремонт

Частичная разборка шпиндельной бабки, коробки подач,

фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие

кожухов для внутреннего осмотра и промывки остальных узлов.

Зачистка посадочных поверхностей под приспособления

на шпинделе и пиноли задней бабки без демонтажа последних.

Проверка зазоров между валами и втулками, замена

изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена

изношенных.

Регулирование фрикционной муфты главного привода,

добавление дисков; регулирование ленточного тормоза шпинделя.

Зачистка заусенцев на зубьях шестерен и шлицах.

Замена или восстановление изношенных крепежных и

регулировочных деталей резцедержателей.

Пришабривание или зачистка регулировочных клиньев,

прижимных планок и т. п.

Зачистка ходового винта, ходового вала, винтов

привода поперечных и резцовых салазок суппорта.

Зачистка и промывка посадочных поверхностей резцовой

головки.

Проверка работы и регулирование рычагов и рукояток

органов управления, блокирующих, фиксирующих предохранительных механизмов и

ограничителей; замена изношенных сухарей, штифтов пружин и других деталей

указанных механизмов.

Замена изношенных деталей, которые предположительно

не выдержат эксплуатации до очередного планового ремонта.

Зачистка забоин, заусенцев, задиров и царапин на

трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней

бабки.

Ремонт ограждающих кожухов, щитков, экранов и т. п.

Ремонт и промывка системы смазки и ликвидирование

утечек.

Регулирование плавности перемещения каретки, салазок

суппорта; подтягивание клиньев прижимных планок.

Проверка состояния и зачистка зубчатых муфт.

Проверка и ремонт систем пневмооборудования и

охлаждения; ликвидация утечек.

Выявление деталей, требующих замены или

восстановления при ближайшем плановом ремонте.

Проверка точности установки станка и выборочно других

точностных параметров.

Испытание станка на холостом ходу на всех скоростях и

подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и

чистоту обработки.

Примечание

-

При малом ремонте выполняются те из указанных работ, которые вызываются

состоянием ремонтируемого станка, за исключением работ, предусмотренных в трех

последних пунктах, которые должны выполняться во всех случаях.

8.17.3.4 Средний ремонт

Проверка на точность перед разборкой.

Измерение износа трущихся поверхностей перед ремонтом

базовых деталей.

Частичная разборка станка.

Промывка, протирка деталей разобранных узлов;

промывка, очистка от грязи неразобранных узлов.

Контроль жесткости шпиндельного узла (см.

п. 8.13.1.5).

Замена или восстановление изношенных втулок и

подшипников качения.

Замена или добавление фрикционных дисков и замена

ленты тормоза шпинделя.

Замена изношенных зубчатых колес и муфт.

Восстановление или замена изношенных винтовых пар

привода салазок суппорта и пиноли задней бабки.

Замена изношенных крепежных деталей.

Замена или восстановление и пригонка регулировочных

клиньев и прижимных планок.

Восстановление точности ходового винта (путем

прорезки).

Проверка и зачистка неизношенных деталей, оставляемых

в механизмах станка.

Ремонт насоса подачи охлаждающей жидкости и арматуры.

Ремонт или замена арматуры местного освещения.

Ремонт насоса системы смазки, аппаратуры и арматуры;

ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы

смазки.

Исправление шлифованием или шабрением нуждающихся в

ремонте направляющих поверхностей, если их износ превышает допустимый.

Ремонт или замена протекторов на каретке, салазках

суппорта, задней бабке.

Ремонт или замена ограждающих щитков, кожухов,

экранов и т. п.

Сборка отремонтированных узлов, проверка правильности

взаимодействия узлов и всех механизмов станка.

Окрашивание наружных нерабочих поверхностей с

подшпаклевкой.

Обкатка станка на холостом ходу на всех скоростях и

подачах.

Проверка на шум и нагрев.

Проверка станка на соответствие нормам точности.

8.17.3.5 Капитальный ремонт

Проверка станка на точность перед разборкой.

Измерение износа трущихся поверхностей перед ремонтом

базовых деталей.

Полная разборка станка и всех его узлов.

Промывка, протирка всех деталей.

Осмотр всех деталей.

Уточнение предварительно составленной (при осмотрах и

ремонтах) ведомости дефектных деталей, требующих восстановления или замены.

Восстановление или замена изношенных деталей.

Ремонт системы охлаждения.

Смена насоса системы смазки и ее ремонт.

Шлифование или шабрение направляющих поверхностей

станины, каретки, салазок суппорта, задней бабки.

Замена протекторов на каретке, салазках суппорта,

задней бабке.

Сборка всех узлов станка, проверка правильности

взаимодействия узлов и механизмов.

Шпаклевка и окраска всех необработанных поверхностей

в соответствии с требованиями по отделке нового оборудования.

Обкатка станка на холостом ходу на всех скоростях и

подачах.

Проверка на шум и нагрев.

Проверка состояния фундамента, исправление его и

установка станка в соответствии с разделом 8.17.2.4 настоящего руководства.

8.17.4 Дополнительные требования,

предъявляемые к эксплуатации, техническому уходу и ремонту

8.17.4.1

Поддержание станка в работоспособном состоянии обеспечивается своевременно

проводимыми профилактическими мероприятиями и высококачественным ежедневным

обслуживанием.

Станок 16К20П следует периодически подвергать

проверкам на соответствие нормам точности.

8.17.4.2

Нужно избегать лишней разборки станка, в особенности узлов, определяющих

выходную точность (шпиндельной группы, (винторезной цепи).

8.17.4.3

Демонтированные при ремонте узлы и ответственные детали должны храниться на

специальных мягких подкладках.

8.17.4.4

Ремонт должны выполнять специально подготовленные слесари высокой квалификации.

8.17.4.5

Применяемые измерительные инструменты и приборы должны быть проверены в

измерительной лаборатории и аттестованы.

При износе шарнирного механизма светильника НКС 0lxl00/ПОО-03.

Основание свернуть, повернуть против часовой стрелки на 90 и снова закрепить.

|