4.2 Технологические

требования, предъявляемые к конструктивному оформлению деталей коробок скоростей

и подач

Достижение высоких

производственно-технологических свойств конструкций коробок скоростей и подач

ставит перед конструкторами задачу наиболее полного учета и использования всех

тех разнообразных технологических процессов, какими располагает современная

технология машиностроения. Однако возможность и целесообразность применения тех

или иных технологических методов определяется в ряде случаев конструкцией их

деталей. Таким образом, технология производства предъявляет ряд требований к

конструктивному оформлению деталей коробок скоростей и подач. Соблюдение этих

требований обеспечивает для деталей коробок технологичность, которая определяет

степень возможности их качественного изготовления с наименьшей затратой

материалов, труда и времени на всех стадиях производства при заданном объеме

выпуска.

Для повышения технологичности деталей коробок

скоростей, обрабатываемых на металлорежущих станках, необходимо:

а) применять заготовки, близкие по форме и

размерам к готовой детали;

б) сокращать количество и размеры обрабатываемых

поверхностей;

в) обеспечивать достаточную жесткость заготовок

и удобные базы для установки и закрепления их при обработке и транспортировке;

г) предусматривать легкий доступ ко всем

поверхностям при обработке, контроле и измерениях;

д) обеспечивать обработку на проход и удобство

входа и выхода инструмента;

е) предусматривать обработку стандартным

инструментом;

ж) унифицировать детали и их элементы;

з) располагать плоские поверхности на одном

уровне или перпендикулярно друг к другу так, чтобы с одной установки

обрабатывались поверхности, связанные условиями параллельности,

перпендикулярности и т. п.;

и) упрощать формы поверхностей. Для этого

сложные детали следует расчленять на ряд простых с последующим соединением их;

к) совмещать конструктивные и технологические

базы;

л) создавать условия для безударного съема

материала при обработке за счет устранения окон и отверстий, прерывающих

обрабатываемые поверхности;

м) рационально назначать допуски и требуемое

качество поверхности;

н) правильно проставлять размеры на чертежах.

К литым деталям дополнительно предъявляются

следующие требования:

а) возможность машинного изготовления литейных

форм (с учетом имеющихся типов формовочных машин) по моделям с плоским разъемом;

б) детали должны иметь простую форму. Внутренние

поверхности детали должны получаться применением минимального числа стержней при

надежном их креплении.

в) при крупносерийном и массовом производстве

предусмотреть литье в кокиль или под давлением;

г) толщина неответственных стенок должна быть

наименьшей, исходя из литейных соображений;

д) сопряжения между стенками отливки должны быть

плавными, без значительных местных утолщений;

е) литейные уклоны следует выполнять согласно

ГОСТ 3212—92.

Сборка и разборка сборочных единиц и коробки

должны быть удобными, а места сборки — доступными. Объем механической обработки

и пригоночных работ на сборочных операциях должен быть минимальным.

Однако при выполнении перечисленных требований

дать общие для всех случаев правила конструирования деталей машин, отвечающие

условиям технологии производства, не представляется возможным, тем более что

конструкция деталей диктуется их служебным назначением.

Поэтому технологические условия конструирования

приходится рассматривать в каждом конкретном случае применительно к отдельным

типовым поверхностям деталей конструкции и к деталям в целом с учетом их

конструктивных особенностей и возможности обработки их рабочих поверхностей

высокопроизводительными методами.

4.2.1 Технологические требования при

конструировании деталей зубчатых передач

4.2.1.1 Характеристика заготовок зубчатых

колес и обоснования для их выбора

Различают следующие основные виды заготовок

зубчатых колес: заготовка из проката, поковка, выполненная свободной ковкой на

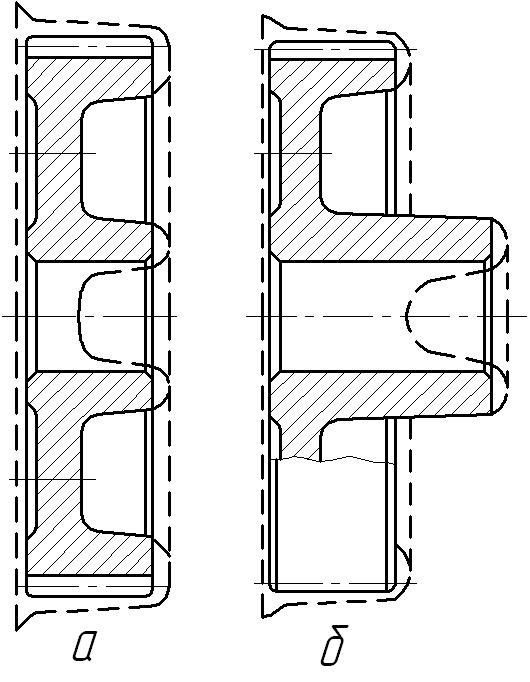

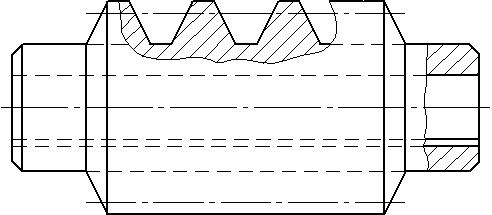

ковочном молоте (рисунок 4.89 — I, а; 4.89 — II, а), штампованная заготовка в

подкладных штампах, выполненная на молотах или прессах (рисунок 4.89 — I, б, 4.89 — II,

б), штампованная заготовка в закрепленных штампах, выполненная на молотах,

прессах (рисунок 4.89 — I, в; 4.89 — II, в) и горизонтально-ковочных машинах (рисунок

4.89 — II, г). При выборе способа их получения необходимо учитывать назначение

зубчатого колеса, его конструкцию, размер, материал, технические условия,

масштаб и серийность выпуска.

Рисунок 4.89 - Способы изготовления заготовок

зубчатых колес

Из горячекатанного проката получают заготовки

для стальных зубчатых колес диаметром до 150 мм в индивидуальном и мелкосерийном

производствах. Колеса большего диаметра при этих же типах производства обычно

получают свободной ковкой или штамповкой в односторонних подкладных штампах.

В этом случае зубчатые колеса должны иметь

одностороннюю выемку (рисунок 4.90, а), а если имеется выступающая часть ступицы,

то ее располагают со стороны выемки (рисунок 4.90, б).

Рисунок 4.90 - Заготовка, получаемая ковкой в

односторонних подкладных штампах

При среднесерийном, крупносерийном и массовом

производстве заготовки стальных зубчатых колес небольших и средних размеров

получают, как правило, штамповкой в закрепленных штампах на штамповочных молотах

и ковочных прессах как в открытых с облоем (кольцевые заусеницы на линии

разъема), так и в закрытых штампах без облоя.

В последние годы штамповочные прессы вытесняют

из массового и крупносерийного производства штамповочные молоты.

Для свободного заполнения нагретым металлом

полостей штампа и свободной выемки заготовки из него деталь должна иметь уклоны

и достаточно большие радиусы закругления. Штамповочные уклоны можно принимать

равными ~5°, а радиусы закруглений (рисунок 4.91)

z=0,05h +

(0,5÷1,0); R = 2,5r+ (0,5÷1,0).

Рисунок 4.91 - Штамповочные уклоны и радиусы

закруглений

Рисунок 4.91 - Штамповочные уклоны и радиусы

закруглений. Трехмерная модель

Колеса могут выполняться как с симметричным, так

и несимметричным расположением диска и ступицы.

Заготовки зубчатых колес с хвостовиком или

отверстием изготовляют штамповкой на горизонтально-ковочных машинах (рисунок 4.92).

Рисунок 4.92 - Номенклатура заготовок зубчатых

колес, штампуемых на горизонтально-ковочных машинах

Заготовки, полученные штамповкой, имеют

достаточно чистую и ровную поверхность. Поэтому нерабочие поверхности заготовки

обычно механической обработке не подвергаются.

Точность различных методов изготовления

заготовок указана в таблице 4.14.

Таблица 4.14 - Точность различных

методов изготовления заготовок

|

Метод

изготовления |

Качество поверхности |

Колебания размеров поковок, мм |

|

Свободная ковка |

Весьма грубая |

2–10 |

|

Штамповка: на ковочном молоте в подкладных штампах |

Грубая |

1,5–3,5 |

|

на

штамповочном молоте в закрепленных штампах |

Грубая |

0,5–3,0 |

|

на

вертикально-штамповочном механическом прессе |

Менее

грубая |

0,4–2,0 |

|

на

горизонтально-ковочной машине |

Менее

грубая |

0,4–2,5 |

|

Горячее калибрование на прессе |

Гладкая |

0,1–0,4 |

|

4.2.1.2 Технологические требования, связанные

с механической обработкой зубчатых колес

Конструктивная форма зубчатых колес зависит

также от технологии их механической обработки, которая связана с затратой

времени и средств. В индивидуальном производстве каждая операция может

потребовать изменения взаимного положения обрабатываемой детали и инструмента,

перемены инструмента, перевода на другой станок или иных мероприятий. Иногда это

осуществляется достаточно просто, а в некоторых случаях приводит к значительной

потере времени на переналадку. В массовом производстве, где темп работы требует

минимальной затраты времени на вспомогательные операции, переналадки

недопустимы. Учитывая эти обстоятельства, механическую обработку нужно назначать

там, где она действительно необходима по конструктивным, технологическим или

иным соображениям. Рассматривая основные случаи назначения механической

обработки, основываясь на функциональных признаках, можно разделить поверхности

деталей передач на сопряженные, т. е. соприкасающиеся с поверхностями других

деталей, и свободные — не входящие в соприкосновение с поверхностями других

деталей. Сопряженные поверхности могут быть подвижные — перемещающиеся одна

относительно другой — и неподвижные. Те и другие делятся на посадочные и опорные

поверхности. Свободные поверхности также можно рассматривать как подвижные и

неподвижные по отношению к близко расположенным поверхностям смежных деталей. На

эти поверхности обычно всегда назначают механическую обработку. Исключение

составляют неподвижные или перемещающиеся с незначительными скоростями

поверхности, к чистоте и качеству сопряжения которых предъявляются пониженные

требования. Например, рабочие поверхности зубьев литых колес и звездочек

зубчатых цепных передач и т. п.

На свободных же поверхностях механическую

обработку назначают:

а) на поверхностях, принадлежащих элементам,

образование которых заготовительными операциями неосуществимо или

нецелесообразно;

б) при изготовлении колес из сортового проката

или кованых болванок;

в) при устранении дебаланса, возникающего

вследствие эксцентричности необработанных поверхностей относительно оси

вращения;

г) при необходимости обеспечения точного веса

колес;

д) если надобность в обработке определяется

технологическими соображениями по созданию надежных баз.

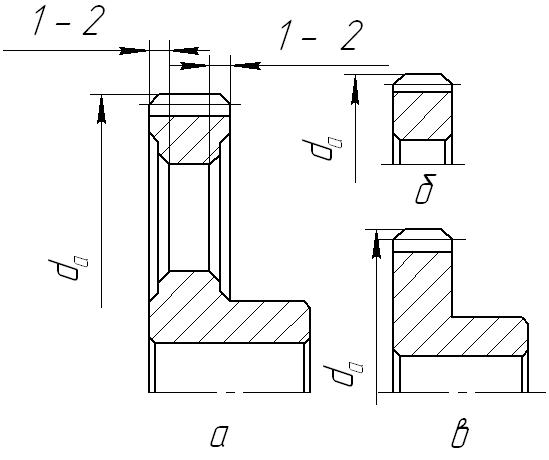

Такими базами при нарезании зубьев являются

поверхность центрального отверстия и торцы зубчатого венца (рисунок 4.93), которые

должны иметь высокую точность и чистоту обработки. Чтобы полностью не

обрабатывать торцевые поверхности, на них делают выточки. В широких колесах в

целях снижения их веса и расхода металла выточки выполняют глубокими (рисунок

4.95), а при небольшой ширине венца (рисунок 4.94, а) занижают на 1÷2

мм участки, разделяющие базовые торцы. При одновременном нарезании зубьев у

нескольких колес необходимо занижать также торцы ступиц, чтобы обеспечить

соприкосновение зубчатых венцов. В зубчатых колесах с диаметром da

<80 мм никаких выточек не делают (рисунок 4.94, б, в).

Рисунок 4.93 - Схемы базирования колес при

нарезании зубьев

Рисунок 4.94 - Базовые торцы для узких зубчатых

колес небольшого диаметра

Рисунок 4.95 - Притупление фасками острых граней

зубчатых колес

Острые кромки на гранях зубчатых колес должны

притупляться фасками, что облегчает сборку, уменьшает концентрацию напряжений и

улучшает внешний вид изделия. При гладком отверстии фаску делают под углом 45°

размером l÷2 мм. Фаска на шлицевом отверстии выполняется под углом 30° и должна

захватывать наружный диаметр шлицев (рисунок 4.95). Размеры фасок по наружной

цилиндрической поверхности зубьев в отверстиях дисков и на углах обода и ступицы

принимают в пределах 1÷2 мм.

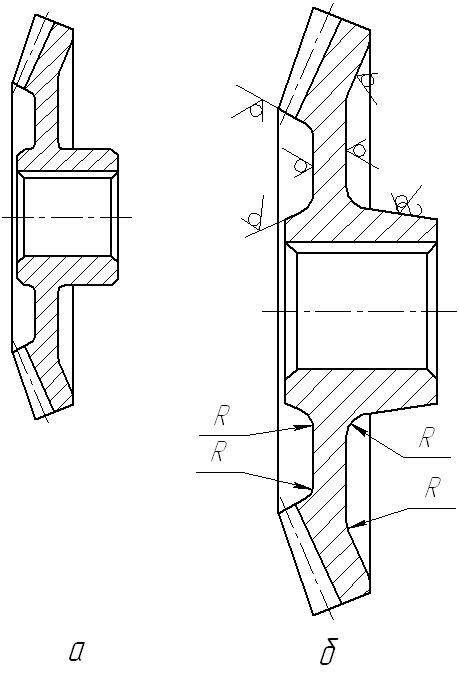

Конструкции конических колес, типичные для

индивидуального и мелкосерийного производства, изображены на рисунке 4.96, а, а на

рисунке 4.96, б — типичные для крупносерийного и массового производства. Способы

получения заготовок и методы механической обработки для них те же, что и для

цилиндрических колес.

а — зубчатые колеса типичные для единичного и мелкосерийного

производства;

б — для крупносерийного производства

Рисунок 4.96 - Конструкции зубчатых колес

При обработке блоков зубчатых колес между

зубчатыми венцами блока предусматриваются канавки для выхода инструмента. Для

блоков, изготовленных из стали с термообработкой «улучшение» (закалка с

высокотемпературным отпуском), при 8-й степени точности и грубее ширина канавки

а принимается по таблице 4.15.

Таблица 4.15 - Ширина канавки a

для прямозубых колес

|

т,

мм |

1,5–2,25 |

2,5–4 |

4,5–5 |

5,5–6,5 |

7–9 |

10 |

|

а,

мм |

5 |

6 |

7 |

8 |

9 |

10 |

|

П р и м е ч а н и е - Для косозубых колес

размер а увеличивают на 20–30 %. |

|

По этой таблице определяется размер канавки

также для закаленных блоков зубчатых колес с 7-й и 8-й степенью точности,

которые после закалки обычно притирают на притирочных станках.

При термообработке «улучшение» зубчатые венцы

блоков, выполненные по 7-й степени точности, должны шевинговаться. В этом случае

ширину канавки с определяют по соотношению а=АВ +BC+f (рисунок 4.97, а), где f — зазор между шевером и зубчатым венцом, который принимают равным 1 мм.

Величину АВ определяют по графику (рисунок 4.97, б) в

зависимости от радиуса малого венца r, от разности радиусов венцов H и от угла

наклона шевера у.

Рисунок 4.97 - Ширина канавки а колес с

шевингованными зубьями

Величина ВС зависит от установки шевера относительно шевингуемого венца и

приближенно принимается равной 6 мм.

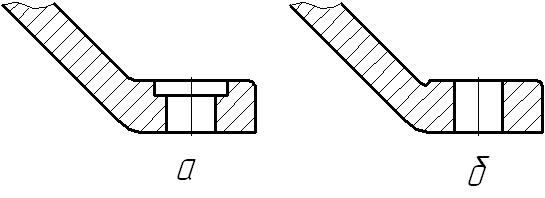

Если для зубчатых венцов блока требуется 5-я или 6-я степень точности, то

окончательной операцией при обработке их зубьев является шлифование. При этом

для выхода шлифовального круга необходима широкая канавка, что приводит к

большим осевым размерам блока. Поэтому в целях уменьшения этих размеров

рекомендуется делать их составными (рисунок 4.98).

Рисунок 4.98 - Конструкции составных зубчатых

венцов

В качестве технологических баз при изготовлении блоков зубчатых колес принимают

центральное отверстие и торцы зубчатых венцов, т. е. те же поверхности, что и

при изготовлении одиночных зубчатых колес (рисунок 4.99). Поэтому все ранее

приведенные рекомендации по конструктивному оформлению этих поверхностей для

одиночных зубчатых колес применимы для блоков.

Рисунок 4.99 - Схемы обработки зубчатых венцов

блоков

Глубина канавки во всех случаях принимается равной h = 2,5

т.

4.2.1.3 Заготовки для червяков и создание

технологических баз для нарезания витков

Основными видами заготовок для червяков

являются: в серийном производстве — прокат и поковка, в массовом производстве —

штамповка и профильный прокат. Червяки и червячные колеса до момента нарезания

витков и зубьев обрабатывают теми же методами и на том же оборудовании, что и

при обработке двусторонних ступенчатых валов и цилиндрических зубчатых колес.

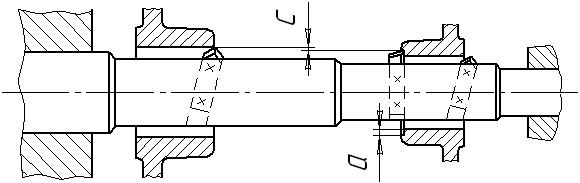

Обработка же конструктивных баз цельных червяков

(шеек под подшипники), а также нарезание витков производится от специально

создаваемых технологических баз — центровых отверстий. От выполнения и состояния

центровых отверстий на протяжении всего технологического процесса в значительной

мере зависит точность и качество поверхности элементов зацепления. Центровые

отверстия рекомендуется выполнять согласно ГОСТ 14034-74.

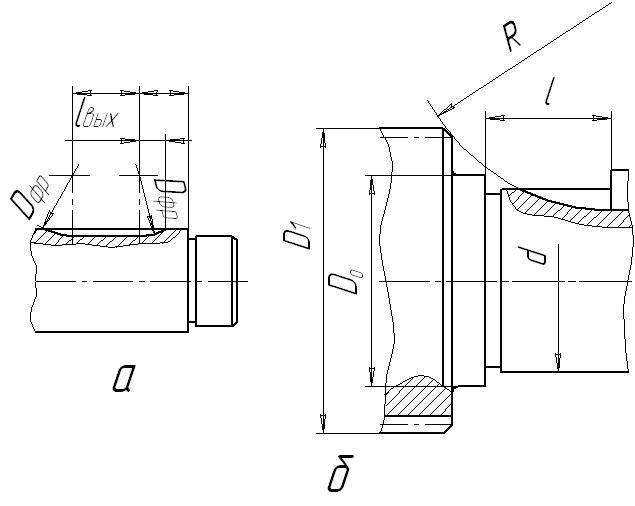

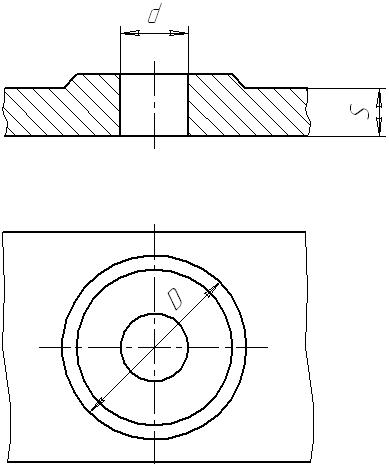

За базу для обработки шеек под подшипники и для нарезания витков червяка типа

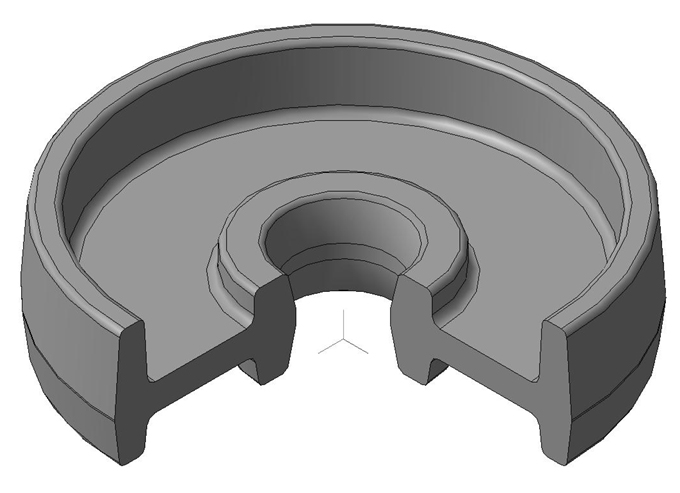

втулки (рисунок 4.100) применяют центральное отверстие или центральное отверстие и

торец, которые у червяков, подвергающихся закалке, шлифуются после термической

обработки перед шлифованием витков червяка.

Рисунок 4.100 - Червяк типа втулки

Рисунок 4.100 - Червяк типа втулки. Трехмерная

модель

4.2.2 Технологические условия конструирования

валов и осей

4.2.2.1 Способы получения заготовок для валов

и осей

Производительность механической обработки валов

во многом зависит от вида заготовки, ее материала, размера и конфигурации, а

также от характера производства.

Заготовки получают отрезкой от горячекатанных или холоднотянутых нормальных

прутков и непосредственно подвергают механической обработке. Заготовки такого

вида, как отмечалось уже ранее, применяют в основном в мелкосерийном и единичном

производствах, а также при изготовлении валов с небольшим числом ступеней и

незначительными перепадами их диаметров.

В производствах с серийным масштабом выпуска, а также при изготовлении валов

более сложной конфигурации, имеющих большое число ступеней, значительно

различающихся по диаметру, заготовки целесообразно получать методами

пластической деформации. Эти методы (ковка, штамповка, периодический прокат,

обжатие на ротационно-ковочных машинах, электровысадка и др.) позволяют

получать заготовки, по форме и размерам наиболее близкие к готовой детали, что

значительно повышает производительность механической обработки и снижает

металлоемкость. Выбор наиболее рационального способа получения заготовки в

каждом конкретном случае определяется комплексно с учетом технико-экономической

целесообразности.

4.2.2.2 Технологические требования к

конструктивному оформлению валов и осей

В станкостроении наибольшее распространение

получили ступенчатые и шлицевые валы, которые можно разделить по технологическим

особенностям на следующие размерные группы: с диаметрами наибольшей ступени (D)

25—60 мм и длиной (L) 160—140 мм; с D = 25—100 мм и L = 400—650 мм; с D = 65—100

мм и L = 630— 1000 мм.

Конструкция валов в значительной степени определяется технологией их обработки,

трудоемкость которой должна быть наименьшей. Основные требования к

конструктивному оформлению валов, вытекающие из условий их изготовления,

следующие:

1. На поверхности вала должны предусматриваться проточки для выхода

резьбонарезного инструмента (рисунок 4.101) и шлифовального круга (рисунок 4.102).

Ширину их в целях уменьшения номенклатуры канавочных резцов желательно делать

одного размера.

Рисунок 4.101 - Проточки в конструкциях валов для

выхода резьбонарезного инструмента

Рисунок 4.102 - Проточки в конструкциях валов для

выхода шлифовального круга

2. На шлифованной поверхности вала следует избегать продольных пазов, которые

затрудняют получение на этих участках точной геометрической формы.

3. Если на валах необходимы поперечные отверстия, то они должны быть

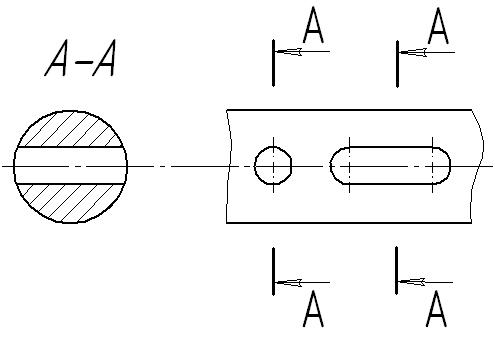

цилиндрической формы или овальные с закругленными контурами (рисунок 4.103), но не прямоугольные или с малыми радиусами

закруглений.

Рисунок 4.103 - Поперечные отверстия на валах

4. При проектировании валов, проходящих закалку особенно с нагревом т. в. ч.,

необходимо избегать отверстий, пересекающих закаленную зону, во избежание трещин

или оплавления острых кромок. Для устранения этого явления следует

предусматривать фаски.

5. Для удобства фрезерования все шпоночные пазы

должны располагаться на одной образующей вала.

6. Шпоночный паз на входном и выходном валах коробок скоростей и подач

желательно выполнять с выходом, так как при этом возможно сократить при

одинаковой рабочей длине шпонки, закладываемой в паз без выхода, длину ступицы и

вала (рисунок 4.104).

Рисунок 4.104 - Выполнение шпоночного паза на валу

с выходом

7. На конусных частях валов шпоночные пазы

должны располагаться в соответствии с рисунком 4.105.

Рисунок 4.105 - Расположение шпоночных пазов на

конусных частях валов

8. Шпоночный паз в глухом отверстии должен выполняться с выходом для долбяка

(рисунок 4.106, а). Если возможна утечка масла, то в конце отверстия необходимо

делать проточку (рисунок 4.106).

Рисунок 4.106 - Расположение шпоночных пазов в

глухих отверстиях

9. При фрезеровании шпоночных пазов дисковыми

фрезами (рисунок 4.107, а) необходимо предусматривать выход для инструмента

lвых,

что приводит к увеличению длины ступицы и вала, но значительно удешевляет

обработку. Однако при больших перепадах диаметров D1, D0 и d применение дисковых

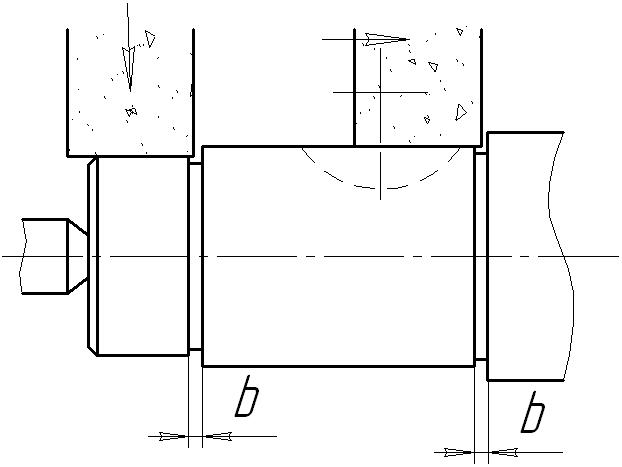

фрез является невыгодным из-за больших расстояний l до начала шпонки (рисунок

4.107,6). В этом случае лучше применять пальцевые фрезы.

Рисунок 4.107 - Выполнение шпоночного паза

Для определения величины выхода фрезы ее диаметр Dфр при ширине шпоночных пазов

до 16 мм можно принимать в пределах 70—90 мм.

10. Необходимо предусматривать также выход для инструмента

lвых (рисунок 4.108, а,

б) при фрезеровании шлицев червячными фрезами. Величина выхода определяется

графически в зависимости от глубины фрезерования и диаметра фрезы.

Рисунок 4.108 - Изготовление шлицев червячными

фрезами

11. Если шлицы шлифуются, то выход для фрезы должен увеличиваться на 4—5 мм

против необходимого для выхода шлифовального камня.

12. Размеры шлицев на разных участках вала

желательно принимать одинаковыми. Это способствует уменьшению номенклатуры

шлицевых фрез и времени на их перестановку.

13. При изготовлении шлицев протяжкой деталь должна иметь относительно небольшую

длину, так как большая длина протягивания [l ≥ (2,5÷3,0) d] требует комплекта

протяжек (иначе пазы между зубьями забиваются стружкой).

14. Радиусы галтелей и углы фасок на одном валу в целях уменьшения номенклатуры

резцов желательно делать одинаковыми.

4.2.2.3 Технологические требования к наружной

и внутренней резьбе валов и других деталей

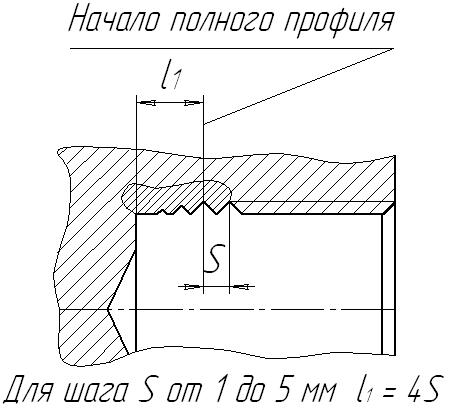

В конструкциях валов нередко предусматриваются

наружные и внутренние остроугольные крепежные резьбы. Внутренние резьбы могут

быть и глухими, поэтому отверстия под них сверлятся на несколько большую

глубину, чем требует длина нарезки, так как начало полного профиля резьбы

смещено от дна отверстия на l1 (длину приемного конуса метчика) (рисунок 4.109).

Рисунок 4.109 - Нарезание резьбы в глухих

отверстиях

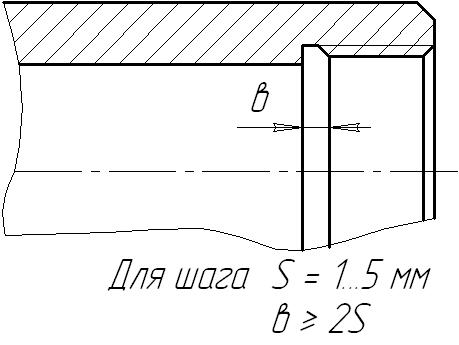

Если внутренняя резьба выполняется резцом, то в конце нарезки он должен иметь

выход (рисунок 4.110).

Рисунок 4.110 - Нарезание внутренней резьбы резцом

Резьба полного профиля при нарезании плашками не

доходит до конца нарезки (рисунок 4.111). В этом случае необходимо предусматривать

длину на сбег резьбы.

Рисунок 4.111 - Нарезание резьбы плашками

Резьбы, нарезаемые резцом, и шлифуемые резьбы должны иметь канавку для выхода

резца и круга.

4.2.3 Технологические требования,

предъявляемые к корпусным и другим литым деталям

4.2.3.1 Влияние на конструкцию корпусных и

других деталей технологии литья

Большинство корпусных деталей коробок скоростей

и подач изготовляют из серого чугуна марок СЧ 15-32, СЧ 18-36, СЧ-21-40 и других

по ГОСТ 1412—85 или стального литья марок 15л, 20л и 25л. Реже корпуса делают

сварными из листовой стали (марок ст. 2, ст. 3), причем бобышки корпуса (места

посадок подшипников) могут быть изготовлены из стального литья или выточены из

круглого проката.

При серийном производстве применение литых корпусов экономически целесообразнее,

чем применение сварных.

Литые заготовки корпусов получают литьем в формовочную смесь и в кокиль. Сварные

заготовки получают резкой или штамповкой отдельных элементов из листового или

профильного проката и последующей сваркой.

Литье в формовочную смесь обычно является самым распространенным способом

получения заготовок корпусных деталей вследствие его универсальности и

относительно незначительных первоначальных затрат. Выбор того или иного метода

формовки зависит от конструктивных форм и размеров отливки, требуемой точности и

серийности производства.

Ручная формовка применяется для получения различных отливок в индивидуальном и

серийном производствах и при изготовлении крупных деталей.

Формовка в почве применяется преимущественно в индивидуальном производстве для

получения отливок средних и крупных размеров; формовка в опоках используется во

всех случаях, когда имеются необходимые парные опоки.

Машинная формовка по металлическим моделям применяется для получения мелких и

средних отливок в серийном и массовом производствах.

Литье в кокиль или в металлические формы применяется в серийном и массовом

производствах для заготовок из цветных сплавов, чугуна и стали. Литьем в кокиль

изготовляют заготовки размерами до 1,5 м, весом до 85 кг.

Литье в металлические формы по сравнению с литьем в формовочную смесь дает

возможность значительно повысить производительность труда и улучшить

использование производственных площадей.

Для правильного выбора способа получения заготовки нужно рассматривать

комплексно процесс получения заготовки и процесс дальнейшей ее механической

обработки. При этом нужно помнить, что критерием при сравнении вариантов

технологического процесса должны быть общие затраты на изготовление детали,

состоящие из затрат на изготовление заготовки и на ее механическую обработку.

В целях уменьшения затрат при изготовлении заготовок необходимо придерживаться

следующих рекомендаций:

а) количество стержней должно быть минимальным. Это достигается за счет

расположения ребер жесткости, полок для упора и крепления других деталей при

формовке перпендикулярно плоскости разъема модели и формы;

б) конструкция отливки должна иметь наименьшее количество разъемов моделей;

в) внешние и внутренние очертания отливки должны представлять собой сочетания

прямолинейных контуров, сочленяемых плавными криволинейными переходами,

обеспечивающими некоторую деформацию отливки при усадке ее во время охлаждения в

размере и снижение концентрации остаточных напряжений в местах сопряжения

прямолинейных участков;

г) модель и стержни должны беспрепятственно удаляться из

формы и стержневого ящика. Для этого стенки деталей (а также моделей),

перпендикулярные к плоскости разъема модели, выполняют с уклоном, называемым

конструктивным (рисунок 4.112). Конструктивные уклоны на чертежах указывают углом

или отношением катетов, которые можно принимать по РТМ 12-60 (таблица 4.16). Угол

наклона конструктивного уклона местных невысоких утолщений стенок (бобышек,

приливов, платиков) β рекомендуется увеличивать до 30—50° (рисунок 4.113);

Рисунок 4.112 - Извлечение модели с надлежащим

конструктивным уклоном

Рисунок 4.113 - Увеличенный до 30÷50°

конструктивный уклон

Таблица 4.16 - Величины углов и отношения катетов

|

Высота

h,

мм |

Отношение

a/h |

Угол

β° |

|

До 25

Свыше

25 до 50

Свыше

50 до 100

Свыше

100 до 200 Свыше 200 до 500 Свыше 500 |

1:10

1:12

1:15

1:20

1:30

1:50 |

6

5

4

3

2

1 |

|

д) толщина стенок отливок должна обеспечивать минимальный расход материала.

Правильно выбранная толщина стенок обеспечивает получение не только годных

отливок с высоким коэффициентом использования металла, но и является также одним

из важнейших условий получения необходимой жесткости, герметичности и других

требуемых служебных свойств изделий.

Выбирается она в зависимости от механических и технологических свойств сплава,

конфигурации и габаритных размеров отливок и назначения стенки.

Таблица 4.17 - Рекомендуемая толщина стенок отливок деталей станков

|

Приведенный

габарит

N,

м3 |

Толщина наружной стенки

s,

мм |

Толщина

внутренней

стенки

s1,

мм |

Приведенный

габарит

N,

м3 |

Толщина наружной стенки

s,

мм |

Толщина

внутренней

стенки

s1

мм |

|

0,5 |

6 |

5 |

5,0 |

22 |

18 |

|

1,0 |

8 |

6 |

6,0 |

25 |

20 |

|

1,4 |

10 |

8 |

7,0 |

28 |

22 |

|

2,0 |

12 |

10 |

8,0 |

30 |

25 |

|

2,4 |

14 |

12 |

8,5 |

32 |

25 |

|

2,6 |

16 |

12 |

9,0 |

35 |

28 |

|

3,4 |

18 |

14 |

9,6 |

40 |

32 |

|

4,0 |

20 |

16 |

|

|

|

|

Для отливок деталей станков из серого чугуна и углеродистой стали рекомендуемые

толщины стенок приведены в таблице 4.17 в зависимости от величины N:

, ,

где L, В и Н — соответственно длина, ширина и

высота отливки, м.

Для коробчатых отливок кубической формы приведенный габаритный размер N

рекомендуется определять по зависимости:

. .

Минимальная толщина стенок определяется

габаритным размером отливки и приведена в таблице 4.18.

Таблица 4.18 - Наименьшая толщина стенок отливок, мм

|

Материал отливок |

Габаритный

размер

отливки, мм |

|

До

500 |

Св.

500 до

1500 |

Св.

1500 |

|

Чугун:

серый |

6 |

10 |

15 |

|

ковкий |

5 |

8 |

- |

|

сталь |

8 |

12 |

20 |

|

Цветные сплавы |

3 |

6 |

- |

|

Для создания наиболее благоприятных условий первичной кристаллизации сплава

необходимо принимать во внимание и величины максимально допустимых толщин стенок

деталей. Значения их для отливок из углеродистой стали представлены в таблице

4.19.

Таблица 4.19 - Наибольшая толщина стенок отливок из углеродистой стали

|

Содержание С, % |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

|

Критическая толщина стенки, мм |

9 |

13,5 |

18,5 |

27 |

39 |

|

При большей толщине стенок значительно увеличивается вес литой детали,

появляются усадочные рыхлоты, пористость и другие дефекты, которые снижают

прочность изделия и часто приводят к браку. Толщины стенок корпусных деталей

следует по возможности назначать одинаковыми или с малыми перепадами, чтобы

отливка охлаждалась равномерно и не возникали остаточные

напряжения, коробление, трещины, раковины.

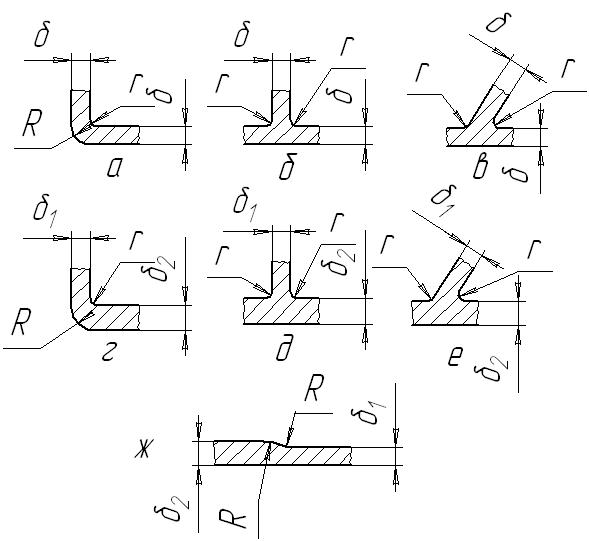

В большинстве случаев отливку приходится изготовлять разностенной. Тогда в

местах перехода от толстой стенки к тонкой необходимо предусматривать сопряжение

без острых углов. Для обеспечения плавности перехода сечений и устранения в

местах сопряжений излишних скоплений металла можно рекомендовать:

Рисунок 4.114 - Сопряжение элементов отливок

при равной толщине сопрягаемых элементов (рисунок 4.114, а, б,

в) радиус галтели

и радиус закругления выступающего угла R =δ+r

при условии, если δ2≤2δ1 (рисунок 4.114, г, д, е и ж), радиус галтели и радиус закругления выступающего угла R =δ+r

при условии, если δ2≤2δ1 (рисунок 4.114, г, д, е и ж), радиус галтели

и радиус

закруглении выступающего угла R2=δ2+r, размеры переходного участка: и радиус

закруглении выступающего угла R2=δ2+r, размеры переходного участка:

h≥4(δ2-δ1); c= δ2-δ1.

Приведенные данные относятся к отливкам из серого чугуна, а для стального литья

величину h рекомендуется принимать на 25 % больше.

Если поверхность II подлежит обработке (рисунок 4.115), то для определения

параметров элементов сопряжения в величину δ2 нужно включить припуск на

обработку Δ≈3÷4 мм.

В случаях, подобных представленному на рисунок 4.115, а, радиус закругления

выступающего угла r не должен превышать величину припуска Δ. Для устранения

излишнего скопления металла такие сопряжения часто выполняют, как показано на

рисунок 4.115, б.

Рисунок 4.115 - Параметры элементов сопряжений при

обрабатываемой поверхности

На рисунке 4.116 показаны примеры, когда радиусы R

закруглений назначаются по конструктивным соображениям. Если конструкция отливки

не предусматривает закруглений выступающих углов, то это вовсе не означает, что

в этих местах (кромки литых отверстий, ребер и т. д.) может быть резкое

сопряжение без всякого закругления. При обычных способах литья в песочные формы

жидкотекучесть расплавленного металла и гидростатическое давление, с которым он

поступает в полости формы, не могут обеспечить четкого заполнения входящих углов

последней. Если форма и будет иметь резкие входящие углы, то металл все равно их

не заполнит и сам образует небольшие закругления, называемые литейными (рисунок

4.117).

Рисунок 4.116 - Примеры назначения радиусов

закруглений по конструктивным соображениям

Рисунок 4.117 - Литейные закругления

Радиусы литейных закруглений для отливок из серого чугуна рекомендуется

принимать следующие: 1, 2, 3, 5, 8, 10, 16, 20, 25, 32, 40 мм. При этом величину

радиуса выбирают в пределах 1/5—1/3 среднего арифметического от толщины

сопрягаемых стенок, если по назначению и конструкции деталь не требует иного

радиуса.

В целях унификации элементов моделей, сокращения шаблонов и инструментов

рекомендуется по возможности уменьшать число различных радиусов галтелей и

закруглений.

Рекомендуется также в отливках избегать сопряжений, образующих острые углы, так

как при этом создается большое скопление металла (рисунок 4.118, а), которое часто

является причиной возникновения усадочных раковин и рыхлот, а иногда требует

применения отъемных частей модели или стержней. Методы его изъятия показаны на

рисунке 4.118, б и в.

Рисунок 4.118 - Приемы для устранения скопления

металла при сопряжениях, образующих острый угол

В сопряжении, приведенном на рисунке 4.119, а,

возможность устранения излишнего скопления металла показана на рисунок 4.119, б и в.

Конструктивное исполнение по рисунке 4.119, г технологически неправильно из-за

плохих условий сверления. Кромка К не должна пересекать отверстие.

Рисунок 4.119 - Ликвидации излишнего скопления

металла в некоторых сопряжениях

Для увеличения общей жесткости и прочности литых деталей, а также усиления связи

между их элементами рекомендуется предусматривать ребра жесткости (рисунок 4.120).

Введение ребер является не только конструктивным мероприятием, но и

технологическим, так как благодаря им улучшаются условия заполнения полостей

формы жидким металлом, а также несколько устраняется неравномерность температуры

различных по толщине элементов отливки во время ее охлаждения.

Рисунок 4.120 - Усиление связи между

элементами литых деталей

Толщина наружных ребер жесткости не должна превышать 0,8 толщины сопрягаемой

стенки. Внутренние ребра ввиду более медленного охлаждения металла делаются

менее массивными. Их

толщину берут 0,6—0,7 от толщины сопрягаемой стенки. При больших толщинах ребер

возможно появление усадочной рыхлости или трещины в местах скопления металла на

стыке ребра жесткости со стенкой. Высота ребер не должна превышать пятикратной

толщины стенки. Ребра жесткости нужно сопрягать с основной стенкой радиусом R =

0,5 δ, а концы ребер закруглять радиусом R1 = 0,25 δ, где δ — толщина наружной

стенки.

При конструировании литых деталей следует также

уделять внимание форме и расположению платиков, бобышек, буртов и т. п. (рисунок

4.121). Количество этих приливов желательно принимать минимальным в целях

уменьшения узлов сосредоточения металла.

Рисунок 4.121 - Расположение наружных приливов

При конструировании наружных приливов необходимо учитывать ряд рекомендаций,

основные из которых следующие:

а) для свободного извлечения модели из формы поверхность ее разъема должна

проходить по приливам или поверхностям, к которым они прилиты;

б) при расположении большого количества платиков вне разъема формы (рисунок 4.122,

а) их следует объединять по крайним наружным точкам в один общий платик, придав

ему форму, удобную для извлечения модели из полуформы (рисунок 4.122, б);

Рисунок 4.122 - Расположение приливов на отливках

в) отдельные бобышки под крепежные детали (рисунок 4.123, а) необходимо соединять в

одну (рисунок 4.123, б), если расстояние между их центрами равно или меньше

указанных в таблице 4.20;

Рисунок 4.123 - Объединение отдельных бобышек в

одну

Таблица 4.20 - Расстояние между центрами бобышек, отливаемых раздельно (см. рисунок 4.123)

|

Диаметр резьбовых крепежных деталей |

Размер А при литье |

|

в

песчаные формы |

в

кокиль или под давлением |

|

До

4

Свыше 4 до 6

Свыше 6 до 10

Свыше 10 до 14

Свыше 14 до 18 |

25

30

30

40

50 |

15

18

22

30

38 |

|

г) высота бобышек, платиков и других приливов не должна превышать толщины

стенки, на которой они находятся. Наименьшая высота, при которой возможна их

механическая обработка, приведена в таблице 4.10;

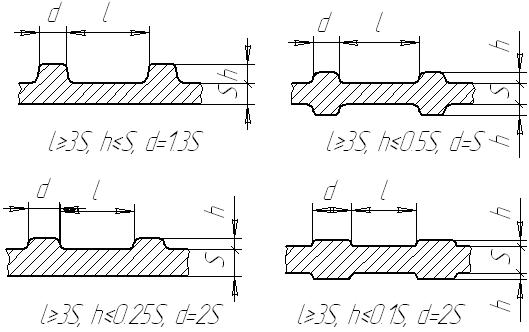

д) в конструкциях, показанных на рисунке 4.124,

рекомендуется выдерживать между смежными бобышками расстояние l≥3 s;

Рисунок 4.124 - Конструкции, у которых

рекомендуется выдерживать расстояние между смежными бобышками l≥3s

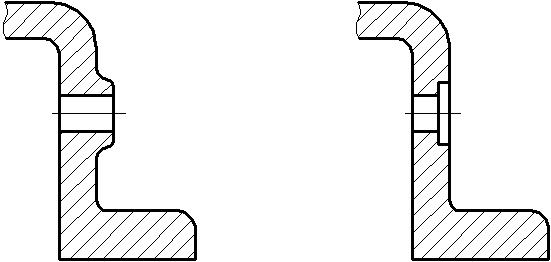

е) бобышки и приливы, расположенные на наружных поверхностях детали, желательно

заменять выточками, что исключает возможность их смещения во время отливки (рисунок

4.125). Такая замена возможна при достаточной толщине стенок детали;

Рисунок 4.125 - Замена бобышек выточками

ж) поверхности механически обрабатываемых бобышек и приливов рекомендуется

располагать на одном уровне, что обеспечивает возможность их обработки на

проход.

От необработанных поверхностей они должны отделяться переходной фаской или

лежать на разных уровнях (рисунок 4.126).

Рисунок 4.126 - Взаимное расположение

обрабатываемых поверхностей бобышек и платиков и необрабатываемых поверхностей

детали

Рекомендуемая разность уровней обрабатываемых и необрабатываемых поверхностей

для черных и цветных металлов приведена в таблице 4.21;

Таблица 4.21 - Взаимное расположение обрабатываемых и необрабатываемых поверхностей

|

Приведенный габарит

отливки

N,

м |

Высота платиков

и

бобышек над необработанной поверхностью, мм, не менее |

Высота уступа обработанной поверхности над необработанной, мм, не

менее |

Величина переходной

фаски

при переходе

обработанной поверхности в необработанную, мм, не менее |

|

0,5 |

10 |

12 |

5 |

|

2,0 |

15 |

18 |

8 |

|

4,5 |

20 |

25 |

12 |

|

8,5 |

30 |

40 |

18 |

|

13,0 |

40 |

50 |

22 |

|

з) при наличии в бобышках отверстий наружные их диаметры следует назначать с

учетом толщины стенки, на которой расположена бобышка (таблица 4.22);

Таблица 4.22 - Зависимость наружного диаметра бобышки от диаметра отверстия

|

Эскиз |

Диаметр отверстия

d |

Наружный диаметр бобышки |

|

|

До 40 |

D≥2,2d

|

|

Св.

40 до 80 |

D≥1,8d |

|

Св.

80 |

D≥1,2d+(3÷6)s |

|

При

толщине стенок отливки менее 15 мм |

D≥1,2d+(4÷8)s |

|

и) размеры бобышек и приливов под шайбы, гайки,

головки болтов и пробки рекомендуется принимать по таблице 4.23;

Таблица 4.23 - Размеры бобышек и приливов под шайбы, гайки, головки болтов и пробки, мм

|

|

|

Номинальный диаметр

резьбы,

da |

Диаметр прилива, не сопрягающегося с вертикальной стенкой,

D

|

Приливы, сопрягающиеся с вертикальной

стенкой |

|

R |

k,

не менее |

L |

|

8 |

25 |

13 |

14 |

К+С |

|

12 |

35 |

18 |

18 |

|

16 |

45 |

23 |

22 |

|

20 |

55 |

28 |

25 |

|

24 |

70 |

35 |

27 |

|

30 |

85 |

43 |

34 |

|

36 |

100 |

50 |

40 |

|

42 |

110 |

55 |

40 |

|

48 |

120 |

60 |

46 |

|

П р и м е ч а н и е - Размер h назначают 5—10 мм в зависимости от размера отливки. Размер

С выбирают в зависимости от толщины стенки, а также в соответствии с

рекомендациями по конструированию отверстий под крепежные детали.

|

|

к) целесообразно выполнять специальные приливы (рисунок 4.127, б) при возможности зенкования или фрезерования опорной поверхности под шайбы, гайки, болты и т. д.

(рисунок 4.127, а).

Рисунок 4.127 - Выполнение опорной поверхности под

гайки зенкованием или фрезерованием

4.2.3.2

Технологические требования, связанные с механической обработкой корпусных и

других литых деталей

Технология механической обработки корпусных

деталей включает три основные технологические операции:

а) обработку наружных поверхностей (базовых и параллельных базовым);

б) обработку основных отверстий;

в) обработку крепежных отверстий.

Обработку наружных поверхностей большей частью производят в две операции —

черновую и чистовую. Основные отверстия также обрабатывают в две операции. При

обработке высокоточных отверстий вводится дополнительная отделочная операция.

Крепежные отверстия обрабатываются в одну операцию.

В зависимости от количественного выпуска изделий эти операции выполняются

различно, и поэтому к конструкции деталей предъявляются различные по характеру

требования.

Индивидуальное и мелкосерийное производство.

В индивидуальном производстве поверхности

корпусных деталей обрабатывают по разметке на универсальных станках. Крепление

осуществляют универсальными средствами. Базой для установки детали на первой

операции служит основная базовая поверхность, на второй — вспомогательная,

расположенная против основной, и на последующих операциях — основная базовая

поверхность.

Для обработки отверстий под опоры валов применяют сверлильно-расточные или

координатно-расточные станки как с продольной, так и с поперечной подачей

инструмента (или детали). Растачиваемые отверстия, особенно расположенные на

одной оси, следует выполнять одного диаметра ввиду того, что настройка режущего

инструмента производится обычно перед обработкой очередного отверстия (рисунок

4.128, а).

В отверстиях допускаются уступы, кольцевые выточки, обработанные углубления в

стенках детали, внутренние платики, а также торцевые плоскости и углубления

больших размеров, полученные при поперечной подаче резца (рисунок 4.128, б, в)

(режущий инструмент показан условно, в виде резцов прямоугольного сечения).

Рисунок 4.128 - Схема расточки отверстий корпусных

деталей при единичном и мелкосерийном производствах

Мелкие отверстия (крепежные и др.) обрабатывают на вертикально-сверлильных или

радиально-сверлильных станках по разметке. Чтобы сократить затраты времени на

смену инструмента, желательно номенклатуру диаметров отверстий по возможности

сокращать, особенно тех отверстий, которые расположены на одной стороне детали.

Во избежание поломки сверл должна быть предусмотрена возможность нормального

врезания и выхода сверл, исключающая их увод и поломку. Для этого входная и

выходная поверхности должны быть перпендикулярными к оси отверстия (допускаемое

отклонение не более 10—15°). При сверлении наклонной поверхности предусматривают специальную выемку

или бонку для входа сверл.

В отверстиях для винтов, предназначенных для регулирования подшипников,

нарезается резьба метчиком или резцом, если диаметр больше 60 мм. Крупная резьба

не желательна. Однако в условиях индивидуального производства она может быть

нарезана любого размера. Чтобы не нарезать резьбу в корпусной детали вручную,

желательно диаметр нарезки иметь ≥М6.

Примеры неправильного и правильного конструирования приведены на рисунке 4.129, а,

б, в.

Рисунок 4.129 - Примеры правильного и неправильного

конструирования литых деталей со сверленными отверстиями

Все отверстия (гладкие и резьбовые) желательно выполнять сквозными, так как

обработка их легче (рисунок 4.130). Сверла при этом следует применять нормальной

длины. Для этого в случаях, подобных показанному на рисунке 4.131, а, расстояние С

должно быть назначено с таким расчетом, чтобы между шпинделем станка и стенкой

детали оставался зазор 3—4 мм. Нетехнологическое исполнение показано на рисунке

4.131, б.

Рисунок 4.130 - Выполнение гладких и резьбовых

отверстий в деталях

Рисунок 4.131 - Пример конструкции, при которой

возможно применение сверл нормальной длины

Длина отверстий должна быть возможно меньшей, так как длинные отверстия, помимо

увеличения времени их сверления, требуют затраты дополнительного времени на

повторные выводы сверла для удаления стружки. Глубину отверстия под резьбу и

длину

нарезки следует принимать больше глубины завинчивания винта. Величины запаса

резьбы и глубины сверления даны в таблице 4.24. Несквозные резьбовые отверстия,

нарезаемые резцом, должны оканчиваться канавкой для его выхода по ГОСТ 10549—80.

Для сверления удаленных отверстий, недоступных обработке стандартными сверлами,

рекомендуется пользоваться ГОСТ 2092-77.

Таблица 4.24 - Запас внутренней резьбы l1 и глубины сверления l2

|

Размеры, мм |

|

Шаг

резьбы |

0,5 |

0,75 |

1,0 |

1,25 |

1,5 |

2,0 |

3,0 |

4,0 |

|

l1 |

2,2 |

3,4 |

4,7 |

5,8 |

7,0 |

9,5 |

11,7 |

15,6 |

|

l2 |

3,0 |

4,5 |

6,0 |

7,5 |

9,0 |

12,0 |

15,0 |

20,0 |

|

При несквозных или ступенчатых отверстиях их дно или места перехода отверстия

одного диаметра в отверстие другого диаметра должны оформляться как след от

режущей кромки инструмента (рисунок 4.132, а, б). Плоские торцы нежелательны ввиду

необходимости выполнения специальной заточки сверл и зенкеров (рисунок 4.132, в,

г). Для облегчения предварительного центрирования метчика и придания началу

витка резьбы прочности все резьбовые отверстия должны иметь со стороны его входа

фаску (рисунок 4.132, д).

Рисунок 4.132 - Оформление несквозных и ступенчатых

отверстий

Из всех рассмотренных методов механической обработки корпусных деталей ни один

из них, как видно, не предъявляет к конструкции корпуса особых требований.

Однако это ни в каком случае не исключает в условиях индивидуального и

мелкосерийного производства конструктивной отработки корпусных деталей, а

также нахождения простых их форм, удобных для обработки. Если такие возможности

при конструировании представляются, то их следует использовать.

Среднесерийное производство.

В условиях среднесерийного производства

обработка корпусных деталей большей частью ведется с применением приспособлений,

что исключает разметку деталей и их выверку при установке на станке. Наиболее

удобно и целесообразно базировать корпусные детали, если представляется

возможность, по плоскости и двум точным установочным технологическим отверстиям

на этой плоскости, обработанным по 2-му классу точности и расположенным по

диагонали или на одной линии с возможно максимальным расстоянием между

отверстиями. Этот метод базирования дает возможность надежно закреплять деталь в

процессе обработки и точно координировать положение детали по отношению к

шпинделям станков, а также применять однотипные приспособления для установки и

крепления деталей на большинстве операций.

В среднесерийном производстве черновое и чистовое фрезерование наружных

поверхностей корпусных деталей обычно производят на продольно-фрезерных станках

общего назначения.

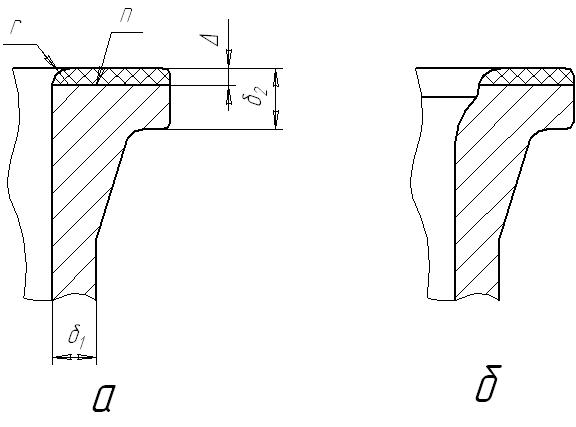

Обработка отверстий под опоры валов и других ответственных отверстий

производится на универсальных расточных или радиально-сверлильных станках, как

правило, в специальных приспособлениях. При среднесерийном производстве

корпусных деталей распространены два способа обработки основных отверстий на

горизонтально-расточных станках: а) консольное растачивание (рисунок 4.133) и б)

растачивание борштангой (рисунок 4.134).

Рисунок 4.133 - Схемы консольного растачивания

отверстий

Рисунок 4.134 - Схема растачивания борштангой

основных отверстий корпусных деталей

Консольную обработку нескольких соосных отверстий детали с одной ее установки и

на одной позиции применяют при обработке относительно коротких отверстий, когда

из-за наличия глухой стенки исключена возможность применения борштанги с опорой

в стойке, и обработке отверстий с поворотом детали на 180°.

При обработке длинных отверстий или отверстий больших диаметров вместо

консольного растачивания применяют растачивание с помощью борштанг, имеющих

дополнительную опору в люнетной стойке или в изготовляемой детали, что

значительно повышает жесткость системы.

Для выбора способа обработки при изготовлении сопряженных отверстий можно

руководствоваться приводимыми в таблице 4.25 данными о точности расстояния между

осями отверстий, нормально достижимой различными способами обработки.

Таблица 4.25

- Нормально достижимая точность расстояния между осями отверстий

|

Способ обработки |

Точность, мм |

|

На

горизонтально-расточном станке без приспособлений |

До

0,2–0,5 |

|

На

горизонтально-расточном или радиально-сверлильном станке с

приспособлениями |

0,1–0,15 |

|

На

алмазно-расточном станке |

0,05–0,10 |

|

На

координатно-расточном станке |

0,02–0,05 |

|

При расточке отверстий стремятся, насколько возможно, сократить время нахождения

корпусной детали на станке.

Наличие же отверстий с уступами (рисунок 4.134), с канавками, с подрезанными

торцами и т. п. требует в определенные моменты точного прекращения подачи, что

усложняет наладку как инструмента, так и станка, затрудняет обработку детали и

приводит к ее удорожанию. Поэтому в условиях среднесерийного производства

корпусных деталей такие отверстия крайне нежелательны. При этом следует иметь в

виду, что осевая подача обеспечивает хорошее качество обработки торца отверстия

только при размере 10 мм, да и то при очень малой подаче (0,03÷0,06 мм на

l

оборот инструмента).

Качественная обработка больших торцевых

поверхностей отверстий требует радиальной подачи, а следовательно, сложного

инструмента или вынесения этой обработки в отдельную операцию. Поэтому в

среднесерийном производстве следует избегать широких и глубоких выемок, которые

иногда делают под крышки подшипников.

Следует избегать также одновременной обработки нескольких торцевых поверхностей,

расположенных на одной оси (рисунок 4.135). В этом случае необходимо точно

выдерживать размер l при установке и настройке режущего инструмента, что

усложняет изготовление и настройку оправки. Весьма нежелательно наличие торцевых

поверхностей, обработка которых возможна только при

обратном направлении подачи, после расточки основных отверстий. Однако в ряде

случаев устранение указанных элементов может привести к усложнению других

деталей и вызвать введение таких дополнительных деталей, как, например, втулки,

стаканы и т. п. Поэтому окончательное решение в пользу того или другого

варианта принимают после сравнительного их анализа, а иногда даже после

некоторых экономических расчетов.

Рисунок 4.135 - Обработка нескольких торцевых

плоскостей, находящихся на одной оси

Мелкие отверстия в корпусных деталях выполняют чаще всего при среднесерийном

производстве по кондукторам на вертикальных или радиально-сверлильных станках.

Располагать их желательно на станках, параллельных оси вращения делительного

поворотного стола, на котором устанавливают во многих случаях корпус.

В остальном конструирование этих отверстий подчиняется тем же рекомендациям,

которые были уже рассмотрены раньше.

Крупносерийное и массовое производство.

В крупносерийном и массовом производствах

обработка наружных поверхностей производится на многошпиндельных и

продольно-фрезерных станках. Обработке подвергается одновременно несколько

деталей, устанавливаемых в специальные приспособления. При этом обрабатываемые

поверхности корпуса должны располагаться, как и при среднесерийном производстве,

по ходу обработки в одной плоскости.

Все основные отверстия, расположенные на параллельных осях, растачиваются

одновременно на агрегатных сверлильно-расточных или алмазно-расточных станках.

Поэтому перепады диаметров отверстий желательно располагать в одном направлении

для всех параллельных осей. В противном случае потребуются двусторонние

агрегатные станки или поворотные столы, что, помимо усложнения конструкции

станка, вдвое снизит его производительность.

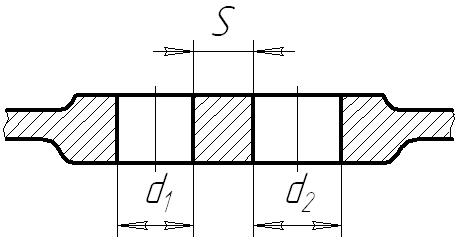

Расстояние между осями должно быть не менее 30 мм, так как при меньшем

расстоянии не разместятся опоры шпинделей агрегатных станков. Кроме того, по

условию размещения кондукторных втулок в приспособлении толщина перемычки между

отверстиями должна удовлетворять условию:

s≥0,5d1,

но не менее 12 мм (рисунок 4.136).

Рисунок 4.136 - Перемычка между соседними точными

отверстиями корпусной детали

Отверстия с уступами, кольцевыми выточками, обработанными торцами, как и при

среднесерийном производстве, крайне нежелательны. Допускается лишь один уступ

или один обрабатываемый торец на все отверстия, расположенные на параллельных

осях.

Мелкие отверстия на каждой стороне корпуса обычно сверлят на специальных

многошпиндельных агрегатных сверлильно-нарезных станках или многошпиндельными

головками на вертикально-сверлильных станках. Для размещения опор шпинделей

многошпиндельной головки расстояние между осями отверстий должно быть ≥5 d, где

d — диаметр отверстия в детали. Указания по конструированию этих отверстий

остаются те же, что и для условий среднесерийного производства.

|