ГЛАВА 4 КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ

АНАЛИЗ ПРОЦЕССА ПРОЕКТИРОВАНИЯ КОРОБОК СКОРОСТЕЙ И ПОДАЧ

4.1 Конструктивная

разработка основных элементов конструкций коробок скоростей и подач (эскизное

проектирование)

На основании данных, полученных в результате

предварительного расчета (глава 3), для выявления точной конфигурации отдельных

деталей сборочных единиц производится эскизная компоновка коробок скоростей и

подач. Экскизная компоновка выполняется, как правило, в одной проекции — той,

которая дает наиболее полное представление о конструкции. Для коробок скоростей

и подач с цилиндрическими и коническо-цилиндрическими передачами, лежащими в

одной плоскости, это проекция на плоскость разреза по осям валов и зубчатых

колес. В том случае, когда оси зубчатых колес не лежат в одной плоскости,

необходима еще вторая проекция в виде свертки. Для червячных передач

выполняются две проекции, из которых одна — разрез по оси червяка, а вторая —

перпендикулярная первой с разрезом по оси вала колеса.

На первом этапе эскизной компоновки коробок

скоростей и подач приближенно устанавливают расстояние между опорами и

расположение элементов передач на валах.

Это даст возможность определить опорные реакции,

выполнить расчет валов на сложное сопротивление и подобрать подшипники.

За положение точек опор валов принимается либо

середина полок верхнего пояса корпуса, либо примерное положение середины

наружных колец подшипников.

Вычерчивание чертежа на этом этапе производится

упрощенно путем нанесения тонкими линиями лишь контуров детали (рисунок 4.1).

Просмотреть ближе

Рисунок

4.1 - Эскизная компоновка коробки скоростей

На втором этапе эскизной компоновки производится

конструирование валов, т. е. точное установление их конфигурации, обеспечивающей

легкую сборку, надежное крепление и нормальную работу насаживаемых на вал

деталей, а также окончательное уточнение мест расположения подшипников.

По полученным размерам валов и их опор

производится конструктивная разработка элементов колес, подшипниковых сборочных

единиц и т. д., которая должна быть настолько полной, чтобы конструкция каждой

детали была предельно ясна.

4.1.1

Конструктивные соотношения между размерами элементов деталей зубчатых передач

4.1.1.1 Зубчатые колеса

Большое разнообразие цилиндрических колес можно

свести по конфигурации к пяти основным типам:

а) одновенцовые (рисунок 4.2 — I); для уменьшения

веса и расхода металла в зубчатых колесах (рисунок 4.2 — III, б и 4.2 — III, г)

часто в торцах штампуют кольцевые канавки Н;

б) многовенцовые (рисунок 4.2 — II); их выполняют в

виде блока (для уменьшения габаритов коробок скоростей);

в) типа дисков (рисунок 4.2 — III);

Просмотреть ближе

I—V — типы; а — д

— конструктивные разновидности каждого типа

Рисунок 4.2- Типы цилиндрических

зубчатых колес:

г) типа венцов (рисунок 4.2 — IV);

д) валы — зубчатые колеса (рисунок 4.2 — V).

Указанные типы не охватывают все разнообразие

цилиндрических колес, но их можно считать наиболее часто применяемыми в

машиностроении.

В таблице 4.1 представлена разбивка этих колес

по типам и размерным группам в каждом типе.

Таблица 4.1 - Типы и размерные

группы цилиндрических зубчатых колес

|

Типы колес |

Наименование типов колес |

Номер рисунка |

Размерные группы колес, мм |

|

по диаметру |

|

I |

Одновенцовые: со ступицей

|

4.2—I,

а–г |

25–50 |

50–200 |

200–300 |

— |

– |

|

Одновенцовые: без ступицы

с отношением |

4.2—I,

д |

|

|

|

|

– |

|

II |

Многовенцовые: с

отношением

|

4.2—II,

а—г |

25—50 |

50—200 |

— |

— |

— |

|

Многовенцовые без выточек; с

выточками в отверстии |

4.2—

II, д |

|

III |

Одновенцовые: типа дисков

с отношением

|

4.2-

III, а—в |

25—50 |

50—200 |

200–300 |

300–500 |

— |

|

Одновенцовые большого диаметра |

4.2—III,

г |

— |

50—200 |

200–300 |

300–500 |

св. 500 |

|

IV |

Венцы: гладкие без выемок с

отношением

|

4.2—IV, а, б |

|

50—200 |

200–300 |

300–500 |

500–1000 |

|

Венцы: с выемками и отношением

|

4.2—IV,

в |

— |

50—200 |

200–300 |

300–500 |

— |

|

V |

Валы — зубчатые колеса с

отверстием в торце |

4.2—

V, б |

По длине вала |

|

Валы — зубчатые колеса без

отверстия |

4.2—V,

а |

150–300 |

300–500 |

св. 500 |

|

|

|

Основные типы конических зубчатых колес показаны

на рис— 4.3. По размерам эти колеса могут быть сведены к размерным группам,

указанным в таблица 4.2.

Просмотреть ближе

а — колеса со

ступицей (центральное отверстие может быть шлицевым, гладким и со шпоночной

канавкой);

б — колеса с

фланцевым креплением;

в — колеса,

выполненные за единое целое с валом

Рисунок 4.3 - Типы

конических зубчатых колес

Таблица 4.2 - Размерные группы

конических колес

|

Параметры |

Номер группы |

|

I |

II |

III |

IV |

V |

|

Диаметр колес типов

I и

II,

мм |

До 60 |

61—200 |

201—300 |

301—500 |

Св. 500 |

|

Длина колеса с валом для

колес типа III,

мм |

150—300 |

301—500 |

св. 500 |

— |

— |

|

Анализ таблиц 4.1 и 4.2 показывает, что

конструктивное оформление зубчатых колес в значительной степени определяется по

их диаметру. Для большинства зубчатых колес, применяемых в коробках скоростей и

подач, его величина обычно не превышает 300 мм. При таком диаметре зубчатые

колеса изготовляются из поковок или штамповок.

Для них при малом диаметре цилиндрического

колеса, когда d<2d0 (где d0—диаметр посадочного

отверстия), а в конических колесах при небольшой разности между диаметром конуса

впадин на малом основании и диаметром вала зубья нарезаются непосредственно на

валу. В этом случае уменьшается объем механической обработки, отпадает

необходимость в соединении, увеличивается жесткость вала и точность зацепления.

Однако при этом ухудшаются эксплуатационные свойства коробок скоростей и подач,

поскольку при износе шестерни необходимо заменять и вал. Поэтому вал-шестерня

находит в коробках скоростей и подач ограниченное применение.

Если d>2d0 для цилиндрических колес и

расстояние между диаметром конуса впадин на малом основании и диаметром вала

больше 1,6mmax для конических колес, то шестерня выполняется

съемной. При этом шестерня получается более сложной в изготовлении, поскольку

необходимо обеспечить точную посадку и крепление ее на валу. Изготавливаться вал

и шестерня в этом случае могут из разных материалов, что дает возможность

рационально их подбирать.

Съемные зубчатые колеса состоят из трех

элементов: обода, несущего на себе зубья, ступицы и диска. Обод должен быть

прочным и в то же время податливым, чтобы, деформируясь под воздействием

нагрузки от зубьев, способствовать более равномерному ее распределению по длине

зуба.

Методы его расчета так же, как и других

элементов зубчатых колес (кроме зубьев), до настоящего времени еще не созданы.

Поэтому оптимальную толщину обода и размеры других элементов цилиндрических и

конических колес назначают из опыта их изготовления и эксплуатации,

руководствуясь таблицей 4.3 (рисунок 4.4).

Просмотреть ближе

Рисунок 4.4-

Основные элементы зубчатых колес

Таблица 4.3 - Основные

соотношения между размерами элементов цилиндрических и конических зубчатых колес

|

mn |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

|

δоз |

4mn |

3,8mn |

3,5mn |

3,3mn |

3,0mn |

2,8mn |

2,5mn |

|

C |

4,8mn |

4,5mn |

4,2mn |

4,0mn |

3,9mn |

3,4mn |

3,0mn |

|

dст |

(1,6÷1,7)

dB—

для стальных колес

(1,7÷1,8)

dB—

для чугунных колес |

|

D0 |

0,5(Dк+dст) |

|

d0 |

|

|

lст |

(0,8÷1,5)

тп

—модуль нормальный, мм;

dB

— диаметр центрального отверстия

колеса. |

|

Для колес шириной >15mп

табличные значения δоз и С увеличивают на 20 %. При балансировке колеса, путем

сверления отверстия на его торцах, толщина обода δоз, определенная по

таблице 4.3, должна быть также увеличена в 1,2—1,3 раза, если колесо обработано

кругом, и в 1,3—1,4 раза при штампованных колесах.

Для уменьшения концентрации нагрузки по длине

зуба внутреннюю поверхность обода при достаточной ее прочности делают конусной

(рисунок 4.5, а).

Для этой же цели шестерни, выполненные вместе с

валом, иногда конструируют по типу рисунка 4.5, б.

Рисунок 4.5

- Способы уменьшения концентрации нагрузки по длине зуба

Ступица предназначена для передачи крутящего

момента от вала к колесу. Длина ее принимается не менее 0,8 dB. При

такой длине колесо устанавливается на валу без перекоса и возникающие напряжения

смятия на боковых поверхностях шпонок находятся в допустимых пределах. Если же

эти условия не выполняются, то длину ступицы приходится увеличивать, но не более

1,5 dB. Большее увеличение длины нежелательно по технологическим

соображениям, так как при длинных ступицах не удобно изготовление заготовок

колес ковкой или штамповкой, трудно обеспечить равномерное прилегание шпонок к

стенке паза в ступице, а при выполнении базовых отверстий, шпоночных или

шлицевых пазов методом протягивания требуются длинные нестандартные протяжки

вместо более дешевых стандартных.

Ступица в зависимости от ее длины, технологии

изготовления колеса и положения деталей на валу может иметь относительно

зубчатого венца различное расположение. Однако желательно длину ступицы и ширину

зубчатого венца выполнять одинаковыми. Это дает возможность производить подрезку

торцов за одну установку, а при нарезании зубчатых венцов устанавливать на

оправку несколько заготовок. Выбор оптимальной толщины стенок ступицы (таблица

4.3) обеспечивает необходимую ее прочность и жесткость.

Диск служит для соединения обода со ступицей.

Для экономии металла и облегчения колес часто в нем делают отверстия, диаметр и

расположение которых определяются по рекомендациям таблица 4.3.

В коробках скоростей широкое применение находят

также блоки зубчатых колес.

Совмещение нескольких венцов, в одном блоке

повышает устойчивость положения перемещающихся колес непостоянного зацепления на

валах за счет длинной общей ступицы. При этом длина блока получается меньшей,

чем была бы суммарная длина ступиц отдельных колес, при условии выполнения этих

ступиц как можно более короткими. Для облегчения входа зубьев венцов подвижных

блоков зубчатых колес во впадины неподвижных колес их закругляют по радиусу или

делают скос под углом 15÷20° (рисунок 4.6, а). Это закругление или скос повышает

также прочность торцов зубьев, ввиду того что удар их происходит уже на

некотором расстоянии от торца зубчатого колеса.

Ширину кольцевых пазов для передвижных камней

или вилок обычно выполняют с допуском по Аз, который при закалке колеса

обеспечивается шлифованием боковых стенок паза (рисунок 4.6, б). Для выхода

шлифовального камня в углах паза следует предусматривать канавки.

Рисунок 4.6

- Облегчение входа зубьев венцов подвижных блоков зубчатых колес во впадины

4.1.1.2 Червячные колеса

Червячные колеса обычно выполняются

бандажированной, болтовой или биметаллической конструкции.

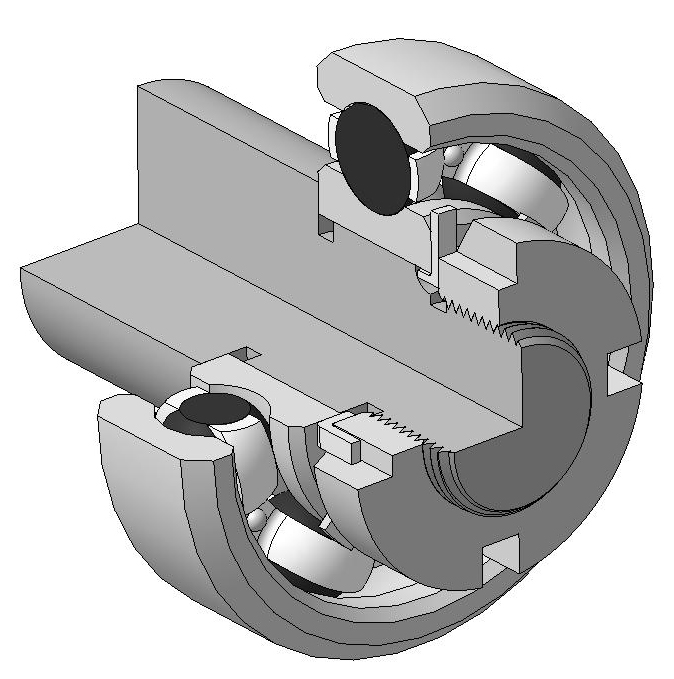

В бандажированной конструкции (рисунок 4.7, а)

червячный венец насаживается на центр до упора в бурт с гарантированным натягом.

Для предотвращения смещения обода относительно

центра в плоскости стыка ввертывают несколько винтов или болтов с последующей

обработкой колеса по торцу. Винты для крепления венца к центру рекомендуется

смещать от линии их сопряжения на 2—3 мм в сторону ступицы. Это необходимо

выполнить для того, чтобы при сверлении отверстий под винт сверла не «уходили» в

сторону более мягкого материала (в сторону венца). Бандажированные червячные

колеса применяются при сравнительно небольших диаметрах и тогда, когда червячная

передача мало нагревается при работе. В противном случае вследствие большего

коэффициента линейного расширения венца посадка может ослабнуть.

В болтовой конструкции (рисунок 4.7, б) червячный

венец выполняется с фланцем и прикрепляется к центру болтами, поставленными

обычно без зазоров. Если винты поставлены с зазором (рисунок 4.8), то для передачи

крутящего момента от корпуса колеса к венцу необходимо установить дополнительно

3—4 конусных или цилиндрических штифта.

Рисунок

4.7 - Бандажированная и болтовая конструкция червячных колес

Рисунок 4.8

- Болтовая конструкция червячного колеса с постановкой винтов с зазором

Центровка венца относительно ступицы

осуществляется при помощи посадочных проточек. Применяется болтовая конструкция

на колесах больших и средних диаметров (DH≥400 мм).

В биметаллической конструкции соединение венца с

центром осуществляется путем отливки обода в форме, в которую заранее вставлен

центр. Для этого корпус колеса, подогретый до 700— 800 °С, закладывают в кокиль,

который перед заливкой расплавленной бронзы подогревают до 150—200°.

Для улучшения сцепления венца с корпусом обод

последнего выполняют по одному из вариантов (рисунок 4.9). Биметаллическая

конструкция применяется при серийном и массовом изготовлении червячных колес.

Рисунок 4.9

- Варианты биметаллических конструкций червячных колес

Основные конструктивные размеры элементов

червячного колеса (рисунок 4.7, 4.9) могут быть выбраны по таблице 4.4.

Ширина В и наружный диаметр червячного колеса DH

определяются в зависимости от числа заходов червяка.

Таблица 4.4 - Выбор размеров

элементов червячных колес

|

Элементы червячного колеса |

Обозначение |

Величина |

|

Диаметр ступицы |

dст |

dст

= (1,8÷2)dB |

|

Длина ступицы |

lст |

lст

= (l,25÷l,7)dB |

|

Толщина венца |

δ0 |

δ0=

2m |

|

Толщина обода ступицы |

t |

t

=

(1,8÷2,5)

m |

|

Толщина обода колеса |

f |

f

= l,7m |

|

Диаметр винтов, крепящих венец |

d |

d

= m

+

2мм |

|

Длина резьбы |

l |

l

≈ 3d |

|

Толщина фланца венца и ступицы |

b |

b≥1,7m |

|

Ширина бурта |

k |

k=(0,15÷0,20)B |

|

4.1.1.3 Червяки

В преобладающем большинстве случаев червяки

выполняются заодно с валом в силу их относительно малого диаметра и, как

правило, недостаточной жесткости. При их изготовлении желательно предусматривать

свободный выход инструмента при нарезании витков (рисунок 4.10, а, б), что

облегчает их фрезерование или токарную обработку, а также шлифование. Торцы

червяка скашивают под углом 20°, а длина нарезаемой его части L рассчитывается в

зависимости от числа заходов червяка z1 числа зубьев червячного

колеса z2 и коэффициента смещения х.

Рисунок 4.10

- Конструктивное исполнение червяков

Конструкция червяка по рисунку 4.10, в выполняется

только фрезерованием, но шлифование его витков затруднено из-за отсутствия

выхода шлифовального круга. Для выхода дисковой фрезы длина нарезанной части

червяка с каждой стороны должна быть увеличена на величину а= (2÷3)m.

4.1.2 Конструктивная разработка подшипниковых

сборочных единиц

4.1.2.1 Конструктивные особенности сборочных

единиц подшипников качения

Перед конструктивным оформлением подшипниковых

сборочных единиц необходимо решить такие вопросы, как регулирование подшипников,

их крепление на валах и в корпусе, а также установление способа смазки

подшипниковых сборочных единиц и выбор для них уплотнений.

Вопросы смазки подшипников качения и выбор для

них уплотнений рассмотрены в

главе 5.

Поэтому для конструктивного оформления подшипниковых сборочных единиц остается

рассмотреть лишь способы регулирования подшипников качения, а также способы их

крепления на валу и в корпусе.

Регулирование подшипников качения

Для компенсации возможных неточностей сборки и

изготовления, а также во избежание заклинивания шариков при температурных

деформациях деталей необходимо, чтобы расстояния между подшипниками L (рисунок

4.11) как для вала, так и для корпуса были независимы друг от друга ввиду

различия коэффициентов линейного расширения и температур их нагрева. Это

достигается соблюдением соответствующих торцовых зазоров Δ, а также подбором

подшипников, имеющих увеличенные осевые зазоры. Обычно для

радиальных подшипников качения принимается зазор Δ≥1 мм на 1000 мм размера L, а

численные величины этих зазоров для радиально-упорных шариковых подшипников

приведены в таблице 4.5.

Просмотреть ближе

Рисунок 4.11

- Зазоры, обеспечивающие возможность осевых перемещений деталей

Таблица 4.5 - Осевые зазоры для радиально-упорных шариковых подшипников

|

Диаметр вала, мм |

Серия подшипников |

Осевые зазоры, мм |

|

До 30 |

Легкая |

0,02—0,06 |

|

Средняя и тяжелая |

0,03—0,09 |

|

30–50 |

Легкая |

0,03—0,09 |

|

Средняя и тяжелая |

0,04—0,10 |

|

50–80 |

Легкая |

0,04—0,10 |

|

Средняя и тяжелая |

0,05—0,12 |

|

80–120 |

Легкая |

0,05—0,12 |

|

Средняя и тяжелая |

0,06—0,15 |

|

Если опорами вала являются конические роликовые подшипники, то зазоры в таких

подшипниках не зависят от их посадки на валу или в корпусе; величину зазоров

устанавливают при сборке подшипниковых узлов путем регулирования.

Неправильно установленный зазор в коническом роликовом подшипнике часто может

быть основной причиной его преждевременного износа. Прежде всего усиленному

износу подвергаются ролики, которые при недостаточном зазоре защемляются между

кольцами, а при больших зазорах воспринимают дополнительные динамические

нагрузки.

Радиальный зазор в коническом роликоподшипнике регулируется осевым смещением

наружного кольца на величину с (рисунок 4.12).

Рисунок 4.12

- Схема регулирования радиального зазора конического роликоподшипника

Зависимости между осевым перемещением кольца с, радиальным зазором е и зазором

по линии давления λ следующие:

При сборке узла вначале находят для

соответствующего типа подшипника оптимальное значение с, требуемое для создания

в подшипнике необходимого радиального зазора. Например, для конических роликоподшипников по ГОСТ 27365—87

допускаемые пределы осевой игры указаны в таблице 4.6, Значения, приведенные для

ряда 1, относятся к сборочным единицам, в которых подшипники установлены по два

на опоре, а для ряда 2 — по одному.

Таблица 4.6 - Допускаемые пределы осевой игры для конических роликоподшипников

|

Внутренний диаметр подшипника,

мм |

Допускаемые пределы осевой игры

для конических роликоподшипников, мкм |

Расчет

ное

рассто

яние

между подшипни

ками |

|

по ГОСТ 27365—87 с углом конуса

10÷16° |

с углом конуса

25—29° |

|

ряд 1 |

ряд 2 |

ряд 1 |

|

наимень

ший |

наиболь

ший |

наимень

ший |

наиболь

ший |

наимень

ший |

наиболь

ший |

|

Св. 30 до 50

Св. 50 до 80

Св. 80 до120

Св. 120 до180

Св. 180 до 260 |

40

50

80

120

160 |

70

100

150

200

250 |

50

80

120

200

250 |

100

150

200

300

350 |

20

30

40

50

80 |

40

50

70

100

150 |

8d

7d

6d

6d

4d |

|

Крепление внутренних колец подшипников

на валу при отсутствии осевых сил.

Если конструкция подшипниковой сборочной единицы

препятствует осевому смещению подшипника, то закрепление его на валу

специальными деталями является излишним (рисунок 4.13). В этих случаях крепление

внутренних колец подшипников на валу осуществляется за счет натяга, создаваемого

посадкой. Этот способ применяется для радиальных подшипников, устанавливаемых в

распор, когда отсутствуют в опоре осевые силы, действующие в направлении

свободного конца вала, т. е. сдвигающие подшипник с вала.

Рисунок 4.13

- Конструкция подшипниковой сборочной

единицы, препятствующая осевому смещению подшипника

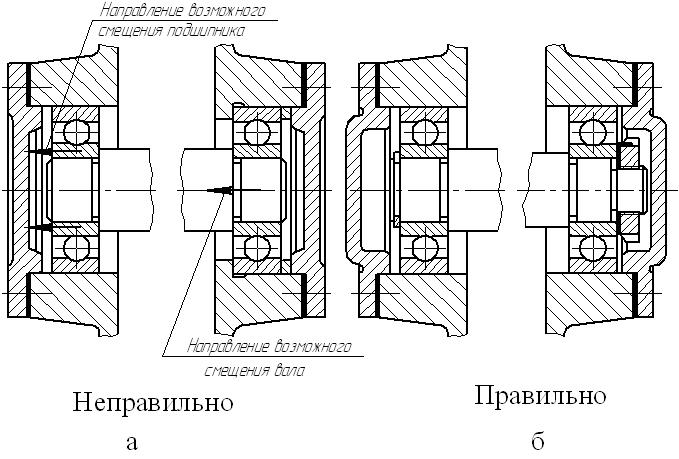

Если возможно осевое смещение подшипника относительно вала (рисунок 4.14 а, левая

опора) или вала относительно закрепленного в корпусе подшипника (рисунок 4.14, а,

правая опора), то осевое крепление, независимо от наличия осевых сил, необходимо

(рисунок 4.14, б).

Просмотреть ближе

Рисунок 4.14

- Конструкция крепления подшипника, если возможно осевое смещение вала или

подшипника

При выборе способа закрепления необходимо

учитывать величину и характер осевого усилия, действующего на подшипник,

скорость вращения, конструктивные особенности сборочной единицы (регулировку,

метод фиксирования осевого положения, абсолютные размеры, тип подшипника и др.).

При отсутствии осевых сил необходима лишь осевая фиксация вала.

В этом случае целесообразно применять наиболее простые способы крепления; при

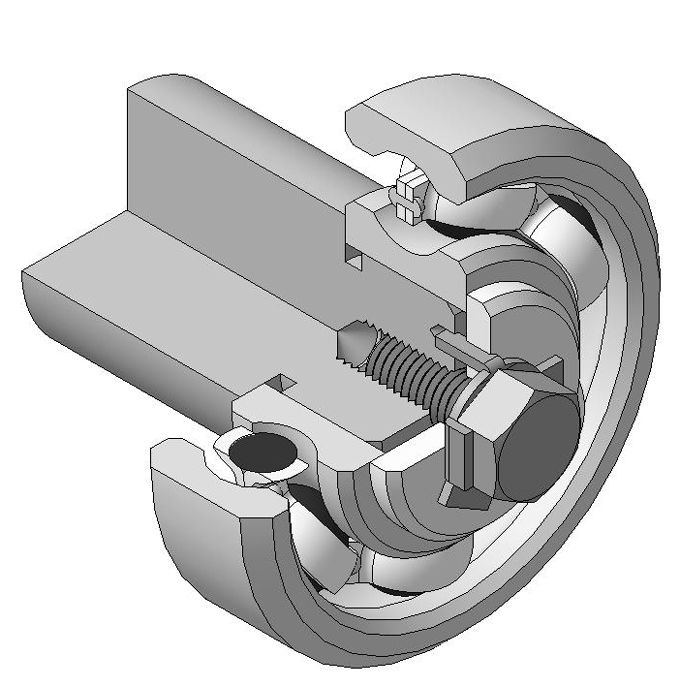

малых окружных скоростях — разъемным кольцом, стянутым проволокой (рисунок 4.15,

а), или упорным кольцом, насаживаемым на конец вала в нагретом состоянии с

большим натягом и проволочным замком, который ставится для надежности соединения

дополнительно к посадке (рисунок 4.15, б).

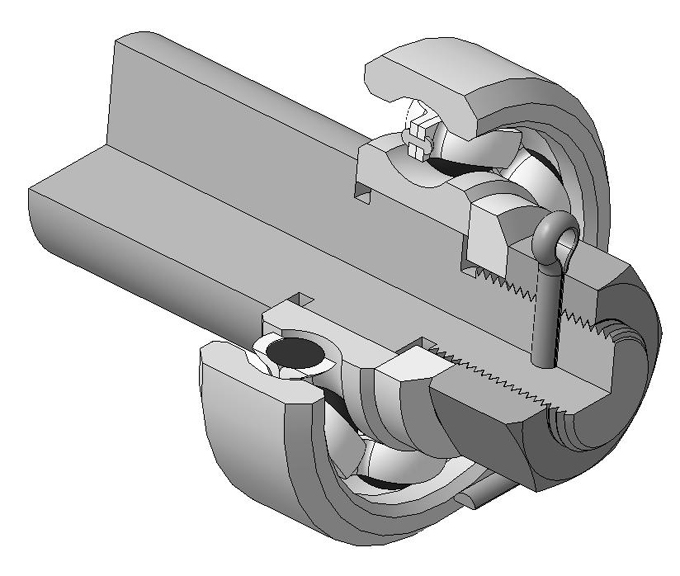

Просмотреть ближе

Рисунок 4.15 -

Варианты закрепления подшипника на валу при отсутствии осевых сил в зависимости

от скорости вращения

.jpg)

а

%20Четверть.jpg)

б

.jpg)

в

г

.jpg)

д

Рисунок 4.15 -

Варианты закрепления подшипника на валу при отсутствии осевых сил в зависимости

от скорости вращения. Трехмерные модели

При средних скоростях хорошо зарекомендовали

себя пружинные разрезные кольца (рис. 4.15, в). Этот способ крепления

применяется для радиальных подшипников главным образом при отсутствии осевых

нагрузок, нагружающих кольцо.

При применении стопорных пружинных колец возможны значительные осевые люфты.

Уменьшить величину их можно установкой прокладок между кольцом и подшипником,

толщина которых подбирается при регулировке. Пружинные кольца могут быть

установлены с двух сторон подшипника в том случае, когда невозможно

конструктивно выполнить достаточной величины уступ на валу. Размеры пружинных

колец и канавок для них приводятся в ГОСТ 2833—77.

Крепление внутренних колец подшипников качения на конце вала с помощью упорных

гаек (рисунок 4.15, г, д,) приходится применять при больших скоростях. Для этого на

хвостовике вала нарезается резьба, на которую навинчивается гайка, прижимающая

подшипник к уступу вала. Для выхода инструмента при нарезании резьбы выполняют

канавки (проточки) по ГОСТ 10549—80. Форма и размеры проточек даны в таблице 4.7.

Если вал в сечении по канавке имеет малый запас установленной прочности, следует

применять канавку типа II, во всех остальных случаях — канавку типа I. Упорные

гайки должны быть зафиксированы от отвинчивания. Тип гайки выбирается из

конструктивных соображений. Большое распространение нашли упорные гайки с

предохранительной шайбой, внутренний зубец которой входит в паз вала, а один из

наружных отгибается в прорезь гайки.

Таблица 4.7 - Зарезьбовые

канавки

|

Размеры, мм |

|

Шаг резьбы

s |

Тип

I |

Тип

II |

d3 |

|

b |

r |

r1 |

b |

r |

|

0,5

0,75

1,0

1,25

1,5

2,0

3,0

4,0 |

1,6

2,0

3,0

4,0

4,0

5,0

6,0

8,0 |

0,5

0,5

1,0

1,0

1,0

1,5

1,5

2,0 |

0,3

0,3

0,5

0,5

0,5

0,5

1,0

1,0 |

–

–

3,6

4,4

4,6

5,6

7,6

10,3 |

–

–

2,0

2,5

2,5

3,0

4,0

5,5 |

d—0,8

d—1,2

d—1,5

d—1,8

d—2,2

d—3,0

d—4,5

d—6,0 |

|

Если фрезерование паза в валу нежелательно или

габариты не позволяют разместить гайку с предохранительной шайбой, можно

применить крепление подшипников на валу при помощи торцовой шайбы и корончатой

гайки со шплинтом. Однако конструкции по рисунок 4.15, д, так же как по рисунок 4.15,

а, б, применяются редко.

Крепление внутренних колец подшипников

на валу при наличии осевых сил.

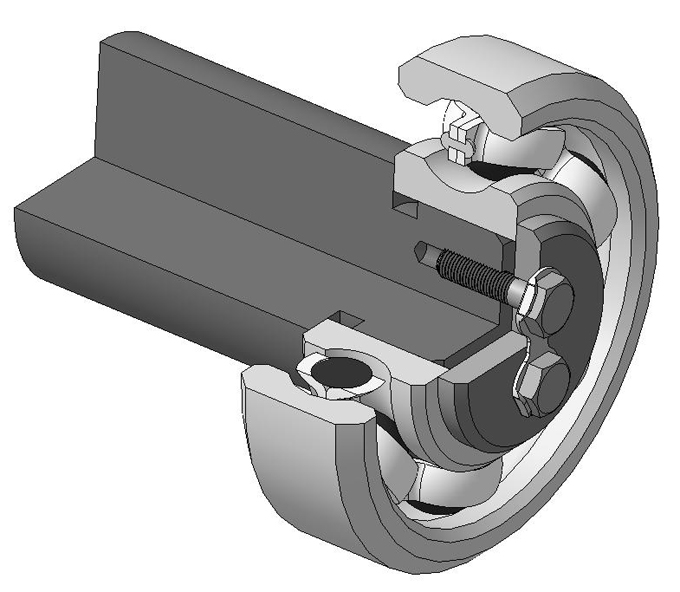

Если на подшипник действуют значительные осевые

нагрузки (рисунок 4.16), то в зависимости от скорости вращения применяется

крепление кольцом со штифтом (рисунок 4.17, а) или торцовыми шайбами (рисунок 4.17 б,

в). Крепление торцовыми шайбами обеспечивает восприятие осевых нагрузок средней

величины, действующих в любом направлении. Длина посадочного конца вала

выполняется несколько меньше, чем ширина подшипника, благодаря чему подшипник

плотно без зазоров прижимается к уступу вала. Крепление подшипников с помощью

торцовой шайбы применяется только для крепления подшипников, расположенных на

конце вала.

Для валов диаметром от 30 до 100 мм крепление производится одним болтом, при

диаметре от 100 и выше — двумя болтами. Стопорение болтов производится с помощью

специальной предохранительной планки либо (для двух болтов) путем обвязки

проволокой.

Просмотреть ближе

Рисунок 4.16

- Конструкция подшипниковой сборочной

единицы при наличии

Просмотреть ближе

Рисунок 4.17

- Варианты закрепления подшипника на валу при наличии осевых сил в зависимости

от скорости вращения

а

б

в

г

д

е

Рисунок 4.17

- Варианты закрепления подшипника на валу при наличии осевых сил в зависимости

от скорости вращения. Трехмерные модели

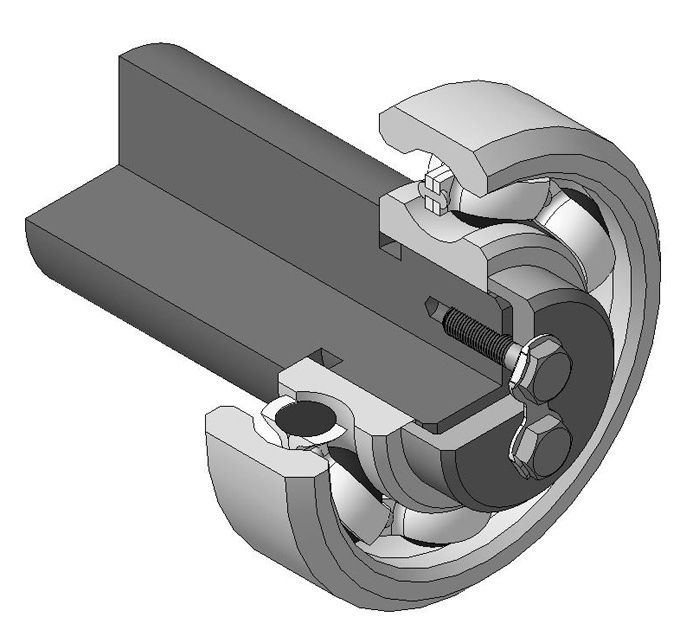

При значительных скоростях и наличии

значительных по величине осевых сил крепление внутренних колец подшипников на

валу производится центрируемыми торцовыми шайбами (рисунок 4.17, г) или гайками

(рисунок 4.17, д, е).

Крепление подшипников на значительном расстоянии от концов вала может

осуществляться аналогично креплению на конце вала при помощи пружинных колец и

разнообразных гаек. Однако необходимо учитывать, что при применении пружинных

колец более сложна регулировка осевого люфта подшипника, поскольку для установки

прокладок необходимо снимать все детали, сидящие на валу между подшипником и

концом вала. При креплении с помощью установочных гаек получается большая

разница в диаметре вала с одной и другой стороны, что может ограничивать

применение такого способа крепления вследствие недостаточной прочности сборочной

единицы.

Может применяться крепление подшипника с двух сторон гайками. При этом,

перемещая гайки по валу, можно в определенных пределах регулировать положение

вала относительно подшипников.

Большое распространение получило крепление подшипников при помощи установочных

втулок (рисунок 4.18, а), которые упираются в другие детали, насаженные на вал

(зубчатые колеса, муфты,

звездочки и др.), а по концам фиксируются с помощью концевого крепления. При

этом способе крепления перепад в диаметрах вала может быть очень незначительным

или вообще отсутствовать. При коротких валах установочные втулки могут

отсутствовать, а их заменяют ступицы зубчатых колес, муфт и других деталей,

сидящих на валу.

Просмотреть ближе

Рисунок

4.18 - Схемы способов осевого крепления внутренних колец подшипников на

значительном расстоянии от концов вала

В ряде случаев подшипник может упираться с одной

стороны в уступ вала, а с другой прижиматься установочной втулкой.

На очень длинных валах установка подшипника при помощи гаек и установочных

втулок не рациональна, и в этих случаях может применяться крепление подшипника

на специальной конической разрезной втулке (рисунок 4.18, б). При затяжке гайки

втулка, заходя в отверстие подшипника, обжимает вал и за счет трения фиксирует

положение подшипника.

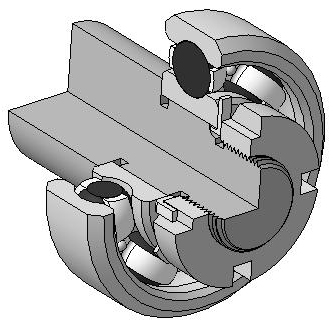

Отверстие в подшипнике должно быть конусное. Для этой цели выпускаются

специальные сферические подшипники с конусным отверстием на закрепительной

втулке — шариковые (тип 11000) и роликовые (тип 13000), параметры. которых

определены ГОСТ 8545—75.

Крепление наружных колец подшипников в

корпусе при отсутствии осевых сил.

При необходимости осевого перемещения опоры,

например для самоустановки шевронных колес (рисунок 4.19, а) или компенсации

температурных удлинений вала (рисунок 4.19, б, левая опора), наружные кольца

радиальных шариковых подшипников в осевом направлении не закрепляются. Однако в

тех же конструкциях, но при опорах на цилиндрических роликовых подшипниках, где

осевые смещения могут осуществляться между роликами и кольцом, закрепление

наружного кольца подшипника обязательно в обоих направлениях (рисунок 4.19, б, в).

Просмотреть ближе

Рисунок 4.19

- Конструкция подшипниковой сборочной единицы при необходимости осевого

перемещения опоры

На рисунке 4.19, б показано зажатие наружного

кольца между крышкой и врезным кольцом. При разъемном корпусе кольцо цельное, а

при неразъемном - разрезное, пружинящее.

Для удобства удаления пружинных колец из

отверстий корпусов при толщине их s≤1,6 мм между кольцом 1 и деталью 3 (рисунок

4.20), так же как и при снятии колец с вала, желательно ставить промежуточное

ступенчатое кольцо 2.

Просмотреть ближе

Рисунок 4.20

- Схема постановки промежуточного кольца для удобства удаления пружинных колец

разрезное, пружинящее

На рисунке 4.19, в показано крепление наружного кольца двумя пружинными кольцами.

Этот способ можно применять при отсутствии крышки, когда на подшипник не

действует осевая нагрузка. Если же опора должна ограничивать осевое перемещение

вала, крепление наружного кольца подшипника обязательно

даже при отсутствии осевых сил. В этом случае крепление наружного кольца

осуществляется либо односторонне, но в обоих опорах (рисунок 4.21, а), либо

двусторонне, но в одной, при другой плавающей опоре (рисунок 4.21, б, в).

Просмотреть ближе

Рисунок 4.21

- Крепление наружного кольца подшипника при необходимости ограничения осевого

перемещения вала

На рисунке 4.21, б показано крепление наружного

кольца путем введения пружинного кольца в стопорную канавку подшипника и

прижатия к торцу корпуса крышкой. Достоинством этого способа является то, что

отверстие корпусной детали не имеет ни уступов, ни проточек. Целесообразно его

применять, когда подшипник не нагружен осевой силой или она действует в

направлений, показанном на фигуре стрелкой.

Крепление наружных колец подшипников в

корпусе при наличии осевых сил.

При действии на подшипниковую сборочную единицу

осевых сил наружное кольцо подшипника должно иметь упор в детали корпуса.

На рисунке 4.22 представлена конструкция, в которой каждая из опор способна

воспринимать усилия только в одном направлении, так как здесь каждый из

подшипников имеет упор только в одну сторону.

Просмотреть ближе

Рисунок 4.22

- Конструкция подшипниковой сборочной единицы, в которой каждая из опор способна

воспринимать усилия только в одном направлении

На рисунке 4.23 показаны различные варианты

закрепления подшипников в корпусе. На рисунке 4.23, а изображена установка

наружного кольца в крышке подшипника, которая выполняет одновременно и функцию

стакана. Такие крышки применяются преимущественно для радиально-упорных

подшипников, поставленных в распор. Недостатками этой конструкции являются

неудобство регулировки и повышенное требование к точности обработки соосных

поверхностей. На рисунке 4.23, б показано закрепление наружного кольца кольцевой

шайбой с винтами. Такая конструкция крепления применяется при установке

подшипников во внутренних стенках (перегородках) и обеспечивает фиксированное

положение вала в осевом направлении при гладкой расточке отверстия.

Просмотреть ближе

Рисунок 4.23

- Варианты закрепления подшипников в корпусе

На рисунке 4.23, в представлен вариант осуществления упора наружного кольца

подшипника при восприятии опорами усилий, только в одном направлении.

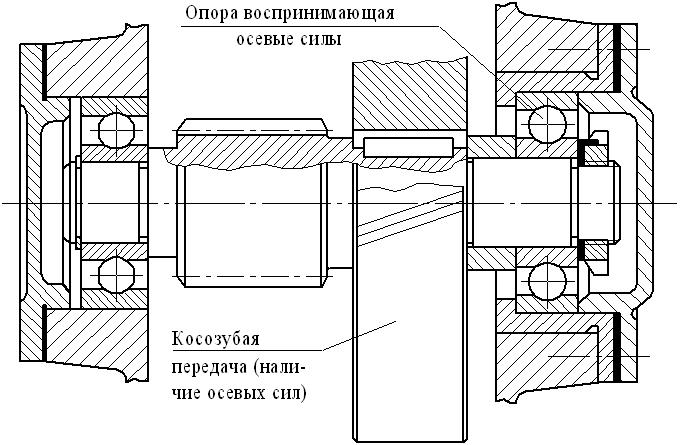

На рисунке 4.24, а, б показаны конструкции подшипниковых сборочных единиц, в

которых восприятие осевых сил возлагается на один из подшипников. В этом случае

подшипник, воспринимающий осевые силы, ограничивается по корпусу с двух сторон,

а второй подшипник делается «плавающим» — не ограниченным в перемещениях по

корпусу.

Таким образом, решив вопрос о креплении подшипников на валу и в корпусе,

установив способ их регулировки и смазки, а также тип уплотнения, переходят к

выбору конструкции подшипниковой сборочной единицы.

Просмотреть ближе

Рисунок 4.24

- Конструкция подшипниковых сборочных единиц, в которых двусторонние осевые силы

воспринимаются одним из подшипников

Выбор конструкции подшипниковой

сборочной единицы.

Выбор конструкции подшипниковых сборочных единиц

коробок скоростей и подач в основном определяется типом передачи.

В зависимости от типа передач различают пять

конструктивных форм подшипниковых сборочных единиц:

1) для цилиндрических прямозубых передач;

2) для цилиндрических косозубых передач;

3) для шевронных и спаренных косозубых передач;

4) для конических передач;

5) для червячных передач.

В передачах с цилиндрическими прямозубыми колесами подшипниковые сборочные

единицы в основном выполняются по двум схемам. По первой схеме (рисунок 4.25)

каждый из подшипников фиксирует положение вала в осевом направлении только в

одну сторону. Такая установка подшипников (в распор) применяется только в том

случае, если подшипники помещаются в сквозной расточке единого корпуса, при

межопорном расстоянии до 350 мм, но не рекомендуется для скоростных узлов.

Просмотреть ближе

Рисунок 4.25

- Установка подшипников в распор

В подшипниковых сборочных единицах, выполненных по данной схеме, могут

применяться радиальные однорядные и двухрядные шарикоподшипники, однорядные роликоподшипники с

буртами на обоих кольцах, сферические роликоподшипники и иногда конические

роликоподшипники с малым углом контакта.

По второй схеме (рисунок 4.26) один из подшипников (на фигуре справа) имеет

закрепленные наружное и внутреннее кольца и фиксирует положение вала

(фиксирующая опора), а второй (на фигуре слева) — допускает свободное перемещение

вала (плавающая опора). В качестве фиксирующей опоры могут применяться

однорядные и двухрядные радиальные шарикоподшипники, при значительных нагрузках

— радиальные роликоподшипники с буртами на обоих кольцах, двухрядные сферические

роликоподшипники. Плавающая опора может быть выполнена на однорядных и

двухрядных шарикоподшипниках и двухрядных роликоподшипниках. В этом случае

наружное кольцо имеет возможность перемещаться относительно расточки корпуса.

Просмотреть ближе

Рисунок 4.26

- Установка подшипников с плавающей опорой

Кроме этих подшипников, возможно применение однорядных роликоподшипников без

буртов на одном из колец. При этом смещение вала происходит за счет перемещения

роликов относительно кольца подшипника без буртов.

При неравномерном распределении нагрузки между опорами и при отсутствии осевых

сил плавающей делают менее нагруженную опору, так как в этом случае уменьшается

сопротивление трения и износ корпуса от перемещения плавающего подшипника (рисунок

4.27).

Просмотреть ближе

Рисунок 4.27

- Выбор плавающей и фиксирующей опоры при отсутствии осевых сил

Преимущества данной схемы по сравнению с

предыдущей заключаются в том, что устраняется опасность заклинивания подшипников

при тепловом удлинении вала любой длины, осевые смещения вала незначительны и

определяются люфтами в подшипниках фиксирующей опоры.

При конструировании подшипниковых сборочных единиц передач с цилиндрическими

косозубыми колесами необходимо учитывать действие осевой нагрузки, величина

которой зависит от передаваемой мощности и угла наклона зубьев зубчатых колес.

Если осевая нагрузка незначительна (не превышает одной трети радиальной), могут

применяться те же схемы, что и в коробках скоростей и подач с прямозубыми

колесами, за исключением схемы с радиальными роликоподшипниками на двух опорах,

поскольку они совершенно не воспринимают осевых нагрузок. При этом необходимо

иметь в виду, что при действии осевых сил в целях выравнивания долговечности

подшипников менее нагруженная радиальными силами опора дополнительно нагружается

осевыми силами, для чего она должна фиксироваться в осевом направлении (рисунок

4.28).

Просмотреть ближе

Рисунок 4.28

- Выбор плавающей и фиксирующей опоры при наличии осевых сил

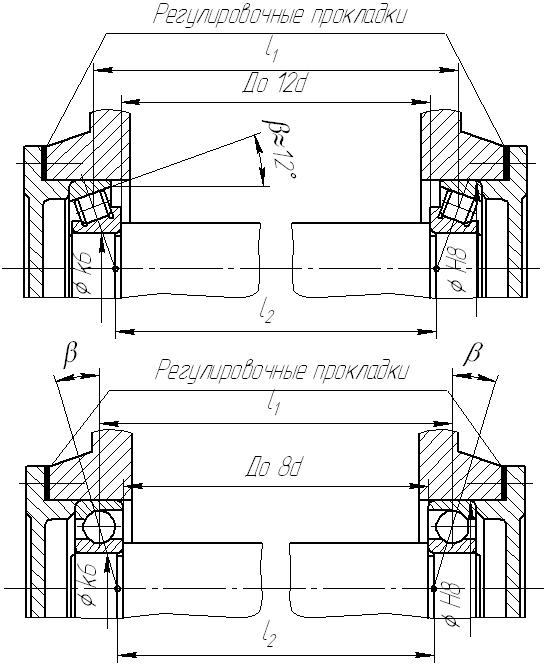

При больших осевых усилиях (свыше одной трети радиальной) применяются

радиально-упорные шарико- или роликоподшипники, устанавливаемые в распор. Осевые

зазоры при этом способе установки подшипников должны регулироваться и быть

минимальными. Регулировка величины допустимой осевой игры может производиться

как наружным, так и внутренним кольцом.

Установка подшипников в распор с регулировкой осевой игры наружным кольцом (рисунок

4.29) применяется:

1) при ограниченном межопорном расстоянии (до 8d для шариковых и 12d для

роликовых подшипников) и при незначительной ожидаемой разности температур вала и

корпуса (до 20 °С), так как температурные удлинения вала могут вызвать защемления

тел качения;

2) только для подшипников с малым углом контакта

(β≈12°);

3) при нагружении наружных колец подшипников местной нагрузкой и монтаже их с

зазором на посадке h6, а при тяжелых нагрузках — на посадке

k6.

Установка в распор с регулировкой осевой игры внутренним кольцом (рисунок 4.30)

применяется:

1) при ограниченном межопорном расстоянии и при незначительной ожидаемой

разности температур вала и корпуса, так как при температурных удлинениях вала

увеличиваются радиальные зазоры в подшипниках и осевая игра, снижающая точность

установки сборочной единицы;

2) только для подшипников с малым углом контакта (β≈120);

3) при нагружении внутренних колец подшипника местной нагрузкой и посадке их с

зазором или небольшим натягом (посадка h6).

При установке подшипников по рисунку 4.30 сборочная единица получается более

жесткой (l2>l1), чем при установке по рисунку 4.29, где l2<l1.

Конструкции подшипниковых сборочных единиц по рисунку 4.29 и 4.30 применимы также

для конических передач. Однако вследствие того, что одно из колес конической

передачи обычно устанавливается консольно и в зацеплении действуют постоянные

осевые нагрузки, которые должны восприниматься подшипниками вала, конструкцию

подшипниковой сборочной единицы в данном случае выбирают более жесткой (рисунок

4.30). При таком способе установки подшипников осевая нагрузка воспринимается подшипником, на

который действует большая радиальная сила. Поэтому в механизмах, к передачам

которых не предъявляются повышенные требования в отношении жесткости,

рекомендуется устанавливать подшипники по схеме рисунка 4.29.

Просмотреть ближе

Рисунок 4.29

- Установка подшипников в распор с регулировкой осевой игры наружным кольцом

Просмотреть ближе

Рисунок 4.30

- Установка подшипников в распор с регулировкой осевой игры внутренним кольцом

При значительных радиальных нагрузках можно применить схемы подшипниковых

сборочных единиц, в которых восприятие осевых и радиальных нагрузок разделено

между подшипниками (рисунок 4.31).

Просмотреть ближе

Рисунок 4.31

- Конструкция подшипниковых сборочных единиц с раздельным восприятием осевых и

радиальных нагрузок

Подшипники, воспринимающие радиальную нагрузку (I), не должны ограничивать

перемещение вала в осевом направлении, а подшипники, воспринимающие осевую

нагрузку (II), не должны ограничивать возможность радиальных перемещений.

Для этого между наружным кольцом шарикоподшипника, воспринимающего только осевую

нагрузку, и расточкой оставляется зазор δ, величина которого может быть выбрана

по приведенным ниже данным:

| наружный диаметр подшипника D,

мм |

зазор δ, мм |

| До 120

|

0,5 |

| 120—315

|

1,0 |

| 315—500

|

1,5 |

| свыше 500 |

2,5

|

В передачах с шевронными или сдвоенными

косозубыми колесами при точной установке зубчатых пар осевые нагрузки

отсутствуют. При неточной сборке зубчатые колеса будут стремиться сдвинуться в

осевом направлении до полного входа в зацепление зубьев.

Таким образом, эти передачи обладают свойством самоустановки и фиксировать от

осевого перемещения необходимо только

один вал передачи. Обычно закрепляют тихоходный, наиболее нагруженный вал, так

как перемещение его вследствие больших сил трения будет затруднительно. Все

остальные валы выполняются с плавающими опорами и благодаря этому

самоустанавливаются. Плавающие опоры могут быть выполнены на шарикоподшипниках,

а также на радиальных роликоподшипниках без бортов на одном из колец (рисунок 4.19,

а, б).

В червячных передачах конструкция опор валов

червяка выбирается в зависимости от передаваемой мощности и условий работы. При

этом необходимо учитывать, что в червячных передачах действуют осевые и

радиальные нагрузки.

При малых расстояниях между опорами в маломощных механизмах широко используются

радиально-упорные подшипники, поставленные в распор, роликовые при малых и

шариковые при повышенных числах оборотов (рис. 4.29 и 4.30).

При больших расстояниях между опорами (больше 250 мм) и средних значениях

мощности рекомендуется одну опору выполнять для восприятия осевых и радиальных

нагрузок, а вторую — плавающую — для восприятия только радиальных нагрузок. В

большинстве случаев при этом в качестве фиксирующей опоры применяются сдвоенные

радиально-упорные шарико- или роликоподшипники в зависимости от величины

нагрузки и окружной скорости.

В качестве плавающей опоры могут использоваться шарико- и роликоподшипники.

Радиально-упорные подшипники в фиксирующей опоре регулируются перемещением

наружных или внутренних колец.

Регулировка их осевой игры перемещением

наружного кольца (рисунок 4.32) применяется:

1) без ограничения межопорного расстояния, так как возможность защемления тел

качения радиально-упорных подшипников здесь почти полностью исключена (малое

l1);

2) для всех радиально-упорных подшипников, независимо от угла контакта β;

3) при нагружении наружных колец подшипников местной нагрузкой и монтаже их на

посадке h6.

Просмотреть ближе

Рисунок 4.32

- Регулирование осевой игры радиально-упорных подшипников перемещением

наружного кольца при установке вала с одной фиксирующей в обоих направлениях и

другой плавающей опорой

Установка же вала с одной фиксирующей в обоих направлениях и другой плавающей

опорой с регулировкой осевой игры радиально-упорных подшипников перемещением

внутреннего кольца (рисунок 4.33) применяется:

1) без ограничения межопорного расстояния, так как влияние температурного

удлинения вала на увеличение осевой игры и радиального зазора незначительно

(малое l1);

2) для всех радиально-упорных подшипников,

независимо от угла контакта β;

3) при нагружении внутренних колец подшипника местной нагрузкой и монтаже их на

посадке h6.

Просмотреть ближе

Рисунок

4.33

- Регулирование осевой игры радиально-упорных подшипников перемещением

внутреннего кольца при установке вала с одной фиксирующей в обоих направлениях и

другой плавающей опорой

При конструировании необходимо учитывать, что опора А при установке по рисунку 4.33

имеет большую жесткость (l2>l1), чем при установке по рисунку 4.32, где l2<l1.

Валы червячных колес механизмов малой и средней мощности обычно монтируются на

радиально-упорных шарико- и роликоподшипниках, поставленных в распор. При

больших мощностях рационально в одной опоре ставить два подшипника — упорный и

радиальный, а в другой только радиальный. При консольном расположении червячного

колеса следует применять сферические или двойные конические роликоподшипники.

Конструктивные соотношения между размерами

элементов стаканов для подшипников качения.

В стаканах обычно монтируются подшипники

качения, если передача работает при больших числах оборотов или испытывает

толчки и удары.

Применение стакана приводит к усложнению и удорожанию конструкции, так как

появляется лишняя деталь, увеличивается число поверхностей, требующих точной

обработки, увеличиваются размеры бобышек под крышки. Однако это компенсируется

рядом преимуществ, к которым относятся:

1) уменьшение брака корпусов из-за пороков отливки или механической обработки;

2) более надежная посадка подшипника (стакан легче расточить с заданными

допусками, чем отверстие в корпусе);

3) возможность замены одного подшипника другим (с другим диаметром наружного

кольца);

4) возможность при ремонте в случае износа поверхности ограничиться заменой

стакана, не прибегая к расточке отверстия и увеличению размера подшипника;

5) облегчение регулировки зацепления, особенно при консольных конических

шестернях, за счет толщины набора прокладок между фланцем стакана и торцом

бобышки;

6) улучшение работы мазеудерживающих колец.

Конструкции наиболее часто применяемых в станкостроении

стаканов приведены на рисунке 4.34, а основные соотношения между размерами их

элементов — в таблице 4.8.

Таблица 4.8 - Основные

соотношения между размерами элементов стаканов для подшипников качения (рисунок

4.34)

|

D0

мм |

Свыше 20 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 170 |

21—37 |

40—62 |

65–75 |

80–95 |

100–145 |

|

δ=

δ1

= δ2

мм |

4÷6 |

6÷8 |

8÷10 |

10÷12,5 |

d,

мм |

z |

d,

мм |

z |

d,

мм |

z |

d,

мм |

z |

d,

мм |

z |

|

5 |

3 |

6 |

4 |

8 |

4 |

8 |

6 |

10 |

6 |

|

h |

(l,0÷l,2)d |

|

С |

(0,8÷l,0)d |

|

D |

D0+2

δ |

|

DФ |

D+ (4,0÷4,4)d |

|

b |

(1,5÷2,0)

δ |

|

t |

k–t2 |

dB,

мм |

до 15 |

Свыше 15 до 50 |

Свыше 50 до 100 |

Свыше 100 |

|

t2 |

1 |

2 |

2,5 |

3,0 |

|

z–число

винтов |

|

Просмотреть ближе

Рисунок 4.34

- Конструктивное оформление стаканов для подшипников качения

Изготавливают стаканы обычно литыми из чугуна марки СЧ15-32. Для удобства их

установки, а также монтажа подшипников на торцах наружной поверхности и

отверстия стакана делают фаски размером 2÷З мм под углом 450. При шлифовании

этих поверхностей выход шлифовального круга обеспечивается канавками, которые

выполняют по ГОСТ 8820—69. Для уменьшения длины шлифуемых участков (рисунок 4.34,

б) на наружных поверхностях стаканов делают проточки, принимая занижение 0,5÷1,0

мм на диаметр. Длину шлифуемых участков принимают равной В — ширине кольца подшипника (в коническом роликовом

подшипнике ширина кольца обозначается через с). Фланец стакана, изготовленного

по рисунку 4.34, в, делают минимальным, принимая его упорный буртик равным 0,5δ.

Поэтому диаметр фланца в этом случае равен Dф=D+δ. В корпусе делается углубление

под фланец стакана размером δ2+1 мм.

Применяют иногда стаканы без упорных буртиков в

отверстии, которые заменяются пружинными упорными кольцами, если осевая сила

направлена от него в противоположную сторону. Канавки для упорных колец

выполняют по ГОСТ 13943—86.

Конструктивные соотношения между

размерами элементов прижимных крышек подшипников качения.

По конструкции крышки подшипников качения могут

отличаться конфигурацией фланца и конфигурацией диаметрального сечения.

По конфигурации фланцев получили распространение крышки круглые (рисунок 4.35, а и

б), квадратные (рисунок 4.35, в) и фасонные (рисунок 4.35, г, д и е).

Просмотреть ближе

Рисунок 4.35

- Конфигурация фланцев прижимных крышек опорных сборочных единиц на подшипниках

качения

Наиболее широкое применение имеют крышки с круглым фланцем как самые простые в

изготовлении. Срезанные круглые крышки (рисунок 4.35, б) применяют при малом

расстоянии между осями смежных валов, не позволяющем поставить рядом две крышки

с фланцами нужного диаметра.

Крышки с квадратными фланцами следует применять в опорных сборочных единицах в

тех случаях, когда замена ими крышек с круглыми фланцами позволяет упростить

конструкцию корпусной детали или уменьшить один из ее основных размеров.

С фасонными фланцами (рисунок 4.35, д и г) выполняют крышки для снижения их веса,

экономии металла, а в отдельных случаях и экономии места.

Фасонные крышки (рисунок 4.35, е) применяют, когда

возможно или нужно крепление тремя болтами.

Все рассмотренные разновидности фланцев могут иметь крышки глухие и сквозные,

центрируемые в корпусе и нецентрируемые.

Глухие крышки применяют для подшипников качения, насаженных на концевые участки

валов, и делают обычно без центрирующих выступов, так как нет никакой

необходимости их центрировать по отверстию корпуса (рисунок 4.36). Действительно,

если даже произойдет некоторое смещение крышки (на 0,5—1 мм), то оно не вызовет

нарушения работы подшипниковой сборочной единицы.

Просмотреть ближе

Рисунок 4.36

- Конструкция глухой нецентрируемой крышки опорной сборочной единицы на

подшипниках качения

Сквозные крышки для подшипников качения применяют у выходных концов валов.

Поэтому в них имеется отверстие для прохода вала, расточки для размещения

уплотняющего устройства и центрирующие выступы для обеспечения правильной работы

уплотнения и равномерного зазора между шейкой вала и отверстием.

Крышки крепят к корпусу посредством различных

крепежных деталей-винтов, ввинчиваемых в резьбу в теле корпуса, или шпилек с

гайками, с применением пружинных шайб либо без них. Чаще всего применяют винты.

Шпильки используют только в тех случаях, когда требуется более сильная затяжка

соединения, либо во избежание порчи резьбы в корпусе при необходимости

периодически отвинчивать крышку.

В коробках скоростей выступание головок винтов над поверхностью деталей не

допускается. Это обусловливается требованиями техники безопасности, удобством

ухода за станком (легкое удаление пыли и грязи) и стремлением создать наилучший

внешний вид сборочной единицы. По этим причинам крышки подшипников крепятся к

корпусу винтами с цилиндрическими головками, утопленными во фланце (крепление

впотай). Винты с цилиндрической головкой могут быть с внутренним шестигранником

либо со шлицем под отвертку.

Отверстия в крышках для коробок скоростей выполняют, как показано на рисунке 4.36.

Диаметр крышки с гнездами под головки винтов определяют

по зависимости D = D1 + Dгн + 2k (рисунок 4.37).

Просмотреть ближе

Рисунок

4.37 - Опорные элементы для деталей крепления крышки с гнездами под головки

винтов

Учитывая вероятность смещения крышек, величину k следует назначать с некоторым

запасом

k = 1,5r+(1,5 + 2) мм,

где r — радиус литейного закругления, принятый для данной отливки (r =1,5÷3мм).

Диаметр окружности расположения резьбовых отверстий крепления крышки определяют

следующим образом:

для чугунных корпусов D1 = DK + 2,5dp ;

для стальных (сварных) корпусов D1= DK + 2dp,

где DK — диаметр отверстия в корпусе, равный диаметру подшипника или стакана под

подшипник;

2dp — диаметр резьбы болта, винта или шпильки.

Конфигурация крышек в плоскости диаметрального

сечения и их размеры зависят от назначения крышки (глухая или сквозная),

характера сопряжения с корпусом (нецентрируемая или центрируемая), конфигурации

фланца, потребности во внутренней полости, конструкции и размеров уплотнения

(монтируемого в крышке) и материала. В качестве примера рассмотрим методику

конструирования сквозных центрирующих крышек, изготавливаемых из чугунного

литья, с круглым фланцем и трапецеидальным профилем для войлочного или фетрового

уплотнения.

В целях сокращения объема обработки ширина центрирующей части крышки не должна

быть больше, чем это нужно для центрирования. Она может быть установлена по

следующей зависимости (рисунок 4.38, а):

Просмотреть ближе

Рисунок 4.38

- Элементы крышек подшипников в плоскости диаметрального сечения

α1=Δ + с2 + n + c3

,

где А — толщина прокладки или прокладки и набора

регулировочных шайб (Δ = 0,54÷3 мм);

с2— фаска в отверстии корпуса (с2= 1÷1,5 мм);

п — рабочая ширина центрируемого пояска (n = 3÷5 мм);

с3 — фаска на торце выступа (с3= 1÷1,5 мм).

Таким образом, из условия центрирования размер а2 следует назначать в пределах

5,5—11,5 мм с округлением его до целого

числа из нормального ряда длин. Если же торцовая поверхность центрирующей части

крышки должна служить упором для наружного кольца подшипника, а величина размера

а2, установленного из указанных соображений, недостаточна, то применяют

ступенчатую конструкцию (рисунок 4.38, б) или вводят промежуточную распорную втулку

между крышкой и подшипником (рисунок 4.38, в).

Для назначения размеров при ступенчатой конструкции центрирующей части

рекомендуются следующие соотношения:

а3 ≤ 25 мм; D0 = Dп–(2÷3) мм.

С торцом упорного выступа центрирующей части

крышки должно соприкасаться только наружное кольцо подшипника. Это условие

обеспечивается наличием выемки, которая также необходима при постановке

распорной втулки между крышкой и подшипником. С введением выемки уменьшается

площадь обработки, так как ее поверхности остаются черными. Диаметр выемки

Dв≈(0,85÷0,9)Dп.

Глубина выемки:

для крышек, показанных на рисунке 4.38 а и в,

а4

= афл + а2 -

s0

и для крышек, показанных на рисунке 4.38, б,

а4

= афл + а3

- s0.

Некоторые виды крышек подшипников нормализованы

в нормалях машиностроения МН 14-61 до МН 19-61.

Обеспечение свободного вращения деталей

подшипниковой сборочной единицы.

Детали подшипниковых сборочных единиц, имеющие,

различные угловые скорости, не должны при вращении задевать друг друга.

На рисунке 4.39, а и б показаны неправильно сконструированные подшипниковые

сборочные единицы, в которых мазеудерживающие кольца задевают за кольцо

подшипников.

Просмотреть ближе

Рисунок 4.39

- Установка в подшипниковой сборочной

единице мазеудерживающих колец

В правильно сконструированных подшипниковых сборочных единицах форма

мазеудерживающих колец должна обеспечивать свободное вращение (рисунок 4.39, в

и г).

При конструировании опор на конических роликоподшипниках необходимо учитывать,

что сепараторы, выступающие у этих подшипников в обе стороны за пределы ширины

наружного кольца и имеющие иную, чем кольца, угловую скорость, могут задевать за

соседние детали (рисунок 4.40, а).

Во избежание этого в этих конструкциях должны предусматриваться специальные

распорные детали (распорные трубки, маслоотбойные кольца специальной формы и т.

д.), обеспечивающие свободное вращение сепаратора (рисунок 4.40, б).

Просмотреть ближе

Рисунок 4.40

- Обеспечение свободного вращения деталей при конструировании опор на конических

роликоподшипниках

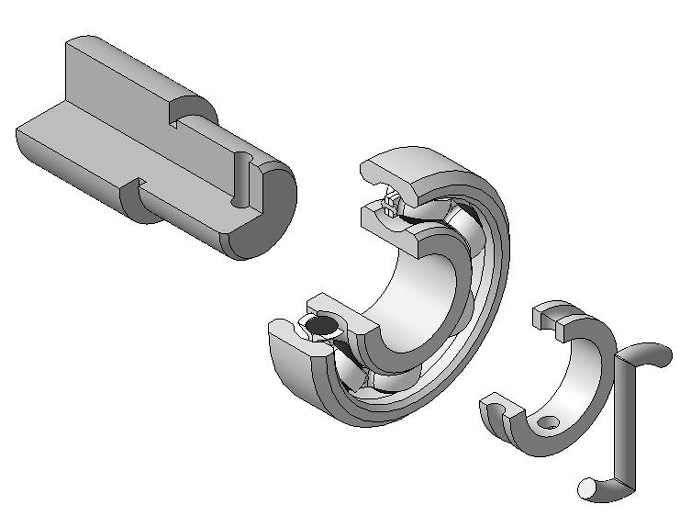

4.1.2.2 Конструктивные особенности сборочных

единиц подшипников скольжения

В коробках скоростей и подач широко

распространены подшипники скольжения, представляющие собой бронзовые или

чугунные втулки-вкладыши.

Основные типы втулок, применяемых в коробках скоростей и подач, представлены на

рисунок 4.41.

Основные размеры гладких подшипниковых втулок, применяемых при действии в опоре

только радиальных нагрузок, предусмотрены ГОСТ 1978—81.

При наличии осевых усилий втулки делаются с буртиками, воспринимающими осевую

нагрузку (рисунок 4.41). Ориентировочные размеры этих втулок определяют по

следующим зависимостям:

s = 0,03d+ (2÷5) мм; H = (1,1÷1,3)s+5 мм; h = 0,5H.

Просмотреть ближе

Рисунок 4.41

- Основные типы подшипниковых втулок

Для распределения смазки по длине втулки на его внутренней поверхности делают

канавки или выемки (карманы). При постоянной нагрузке и постоянном направлении

вращения ограничиваются одной канавкой, при переменном вращении необходимы две канавки. Чтобы ограничить поток масла в

направлении к торцам вкладыша, канавки не доводят до торцов, оставляя расстояние

a≈ (0,06÷0,1)l; ширина канавки принимается равной (0,15÷0,20)d (рисунок 4.41).

При конструировании подшипниковых втулок существенное значение имеет также выбор

отношения

подшипника, так как чем больше длина вкладыша подшипника, тем опаснее

перекос осей вала и вкладыша, приводящий к

возникновению кромочных давлений. Оптимальное отношение подшипника, так как чем больше длина вкладыша подшипника, тем опаснее

перекос осей вала и вкладыша, приводящий к

возникновению кромочных давлений. Оптимальное отношение

подшипников большинства коробок скоростей и

подач находится в пределах от 0,5 до 0,9. подшипников большинства коробок скоростей и

подач находится в пределах от 0,5 до 0,9.

Наружный диаметр втулок, запрессовываемых в отверстие, обычно обрабатывают по

2-му классу точности с посадкой Н, Г или Пр I3, внутренние поверхности — по

2—3-му классу точности.

Если наружный диаметр втулки выполнить с допуском по

s6, а отверстие под

втулку по Н9, то дополнительное крепление втулки в корпусе не требуется. Однако

такая втулка сильно деформируется при ее запрессовке в корпусе. Поэтому после

запрессовки отверстие втулки должно растачиваться или калиброваться разверткой.

При выполнении наружного диаметра по k6 или

n6, а отверстия по H7 втулка

деформируется незначительно. Такие втулки после посадки их в корпус не требуют

дополнительной обработки отверстия. Однако они должны крепиться в корпусе

винтами или штифтами. Наиболее распространенное дополнительное крепление таких

втулок показано на рисунок 4.42.

Просмотреть ближе

Рисунок

4.42 - Крепление подшипниковых втулок

4.1.3

Конструктивная разработка элементов валов и осей

В большинстве случаев валы и оси коробок

скоростей и подач выполняют ступенчатыми. При этом необходимо стремиться, чтобы

ступенчатая форма вала была удобной для изготовления, обеспечивала бы

минимальный его вес при достаточной прочности, а также устраняла возможные

повреждения отдельных участков вала при посадке на него деталей (подшипников,

зубчатых колес, распорных втулок и др.), которые должны проходить до своего

посадочного места по валу без натяга.

Для выполнения этого при конструировании валов и осей величину перепадов

диаметров смежных ступеней делают минимальной, а радиусы их скруглений принимают

по таблице 4.9.

Таблица 4.9

- Рекомендуемые радиусы скруглений сопряженных валов и втулок (по ГОСТ 10948-64)

|

|

|

d,

мм |

r,

мм |

r1,

мм |

d,

мм |

r,

мм |

r1,

мм |

|

10÷18

20÷28

30÷46

48÷68 |

0,6

1,5

2

2,5 |

1

2

2,5

3 |

70÷100

105÷150

155÷200

210÷250 |

3

4

5

6 |

4

5

6

8 |

|

Радиусы скруглений и канавки на валу под подшипники качения

|

|

|

Радиус скругления вала, мм

(см. подшипники качения) |

b,

мм |

d1,

мм |

r,

мм |

Радиус скругления вала, (см.

подшипники качения) |

b,

мм |

d1,

мм |

r,

мм |

|

1 |

2 |

d-0,4 |

1,3 |

4,0 |

7,4 |

d–1,2 |

5 |

|

2 |

2,4 |

d–0,6 |

1,5 |

5,0 |

8,6 |

d–1,2 |

6 |

|

1,5 |

3,2 |

d–0,8 |

2,0 |

6,0 |

9,8 |

d–1,2 |

7 |

|

2,0 |

4 |

d–1,0 |

2,5 |

8,0 |

11,3 |

d–1,4 |

8 |

|

2,5 |

4,7 |

d–1,0 |

3,0 |

10,0 |

12,5 |

d–1,4 |

9 |

|

3,0 |

5,9 |

d–1,0 |

4,0 |

12,0 |

13,7 |

d–1,4 |

10 |

|

Правильно выбранные соотношения поперечных размеров вала в местах перехода от

одного сечения к другому позволяют уменьшить трудоемкость его обработки и расход

материала, а также снизить местную концентрацию напряжений в зоне перехода

ступеней. При этом следует различать два положения:

а) при переходе ступеней должен быть образован заплечик для упора в него

насаженной детали (рисунок 4.43, а);

б) при переходе заплечик не нужен (рисунок 4.43,6 и в).

Для первого положения диаметр смежной большой ступени вала d2 (рисунок 4.43, а) или

диаметр буртика dб (рисунок 4.43, е) определяют по зависимости

d2=d6=d1+2(c1+k+c2),

где c1 — катет фаски в отверстии насаживаемой

детали, величину которого определяют из условия размещения галтели вала;

k — фактическая ширина кольцевой опорной поверхности. При наличии значительных

осевых усилий величину k определяют из расчета опорной поверхности на смятие. В

остальных случаях принимают k= 1,5÷2,0 мм;

с2 — катет фаски вала.

С целью уменьшения диаметра d2 величину с2 надо принимать как можно меньшей. При

ее назначении могут иметь место два случая:

а) в заплечик, образованный переходом ступеней вала, упирается торец вращающейся

детали (рисунок 4.43, г), тогда

c2 = 1÷1,5 мм;

б) в заплечик упирается деталь, закрепленная на

валу (рисунок 4.43, д и е), фаска может быть незначительной (с2≤0,5 мм); а иногда

ограничиваются указанием о затуплении острых кромок (с2 = 0).

Просмотреть ближе

Рисунок 4.43

- Конструирование ступеней вала

Для второго положения, когда заплечик не нужен

(рисунок 4 43 б и в),

d2=d1+2(r+c2),

где величину радиуса r галтели и катета с2

приемной фаски назначают в соответствии с соображениями, рассмотренными раньше.

В местах посадки подшипников качения высота h заплечиков, образуемых переходом

ступеней вала, регламентируется соответствующими нормалями, составленными с

учетом обеспечения, с одной стороны, надежности упора внутренних колец

подшипников при действии осевой нагрузки и, с другой, возможности захвата кольца

съемником при демонтаже подшипника. В этом случае d2=d1 + 2h (рисунок 4.43, ж).

Полученное значение диаметра d2 должно быть

округлено до ближайшего нормального размера по ГОСТ 6636—69. При невозможности

осуществления перехода ступеней, обеспечивающего необходимую высоту заплечика,

применяют промежуточные упорные кольца (рисунок 4.43, з). Величина фаски в

отверстии таких колец значительно меньше, чем у соответствующих подшипников, что

и дает возможность уменьшения высоты заплечиков. При этом уменьшается радиус

галтели у заплечика, что допустимо для относительно легко нагруженных валов и

осей. Для валов и осей, подверженных действию тяжелых нагрузок,

требуется, напротив, увеличение радиусов галтелей и применение галтелей

специальной формы, что возможно при постановке промежуточных колец с фасками,

большими, чем у внутренних колец подшипников (рисунок 4.43, и). В особо тяжелых

случаях даже применение специальных галтелей иногда является недостаточным,

тогда для устранения местной концентрации напряжений делают плавные переходы

между ступенями посредством пологих конических участков, а для упора вводят

специальные промежуточные втулки.

Если при действии осевых сил применяется конструкция вала с буртом (рисунок 4.43,

е), то ширина его b определится из расчета на срез; в остальных случаях ее

принимают из конструктивных соображений в пределах 2—8 мм. Однако такая

конструкция вала является весьма нерациональной из-за большого объема

механической обработки и потерь металла (рисунок 4.44), особенно при изготовлении

его из прутка (рисунок 4.45). Поэтому вместо буртов часто применяют упругие

стопорные кольца, вставляемые в кольцевые проточки. Однако проточки под упругие

кольца ослабляют сечение детали, понижают ее прочность и создают зону резкой

концентрации местных напряжений. В связи с этим можно рекомендовать применение

упругих колец только для неответственных невращающихся осей, подверженных

действию статических нагрузок, и для концевых участков валов. Кроме этого,

необходимо иметь в виду, что применение

стопорных колец допустимо только при незначительных осевых нагрузках.

Просмотреть ближе

Рисунок

4.44 - Изготовление вала из болванки

Просмотреть ближе

Рисунок

4.45 - Изготовление вала из прутка

Если на вал последовательно посажено несколько деталей и они фиксируются от

осевого смещения разрезным упругим кольцом, то в целях уменьшения потребной

точности обработки деталей и вала по длине желательно предусматривать

компенсирующее кольцо 2, которое в процессе сборки можно подшлифовать (рисунок

4.46).

Просмотреть ближе

Рисунок

4.46 - Конструкция сборочной единицы при фиксировании последовательно посаженных

деталей пружинным кольцом

При конструировании ступенчатых валов и осей, диаметры ступеней которых

возрастают к середине, а затем снова уменьшаются, необходимо не упускать возможности унификации

диаметров ступеней, выполняемых с одинаковым допуском (рисунок 4.44). Это упрощает

обработку вала и сокращает количество типоразмеров мерительных инструментов.

Длины отдельных участков валов назначают из конструктивных соображений, учитывая

длину ступиц колес, ширину обойм подшипников и др. Длина шейки вала должна

соответствовать размерам посадочной поверхности детали. Излишняя длина шеек

утяжеляет конструкцию, усложняет сборку и приводит к перерасходу металла. При

торцевом креплении детали, не вращающейся относительно вала, должна

обеспечиваться возможность ее затяжки, для чего между торцом вала и торцовой

шайбой должен быть зазор (рисунок 4.47).

Просмотреть ближе

Рисунок

4.47 - Торцевое крепление детали

Если же деталь вращается относительно вала, то необходимо исключить возможность

ее защемления, для чего между вращающимися и невращающимися деталями должен быть

обеспечен необходимый зазор (рисунок 4.48). Торцевые кромки валов в целях защиты от

возможных повреждений, удобств монтажа и техники безопасности должны выполняться

с фасками (рисунок 4.49, а, б).

Просмотреть ближе

Рисунок 4.48

- Конструкция сборочной единицы со свободно вращающимися на оси и валу деталями

Просмотреть ближе

Рисунок 4.49

- Примеры конструктивного выполнения на валах фасок

На центровых отверстиях, сохраняемых для дальнейшей механической обработки,

желательно делать защитные конусы под углом 120° (рисунок 4.50).

Просмотреть ближе

Рисунок 4.50 -

Сохранение центрового отверстия для дальнейшей механической обработки

Если на валу посадочная поверхность расположена за резьбой, то для свободного

прохода насаживаемой детали без повреждения резьбы диаметр посадочной поверхности должен

быть больше диаметра резьбы (рисунок 4.51).

Просмотреть ближе

Рисунок 4.51

- Пример выполнения посадочной поверхности вала, расположенной за резьбой

Кроме этих рекомендаций, конструкция вала должна исключать возможность его

осевого перемещения. На рисунке 4.52 показан

пример осевой фиксации вала при помощи торцевого крепления. Такой способ

крепления обычно применяется при монтаже всех деталей на валу с одной стороны и

на переходных посадках. При этом не следует прибегать к креплениям посредством

резьбовых хвостовиков, так как происходит удлинение детали, усложняется ее

обработка и требуется специальная гайка со стопорной шайбой. Значительно проще

осуществляется вполне надежное торцевое крепление болтами. В зависимости от

диаметра концевой ступени вала применяют один или два болта, которые

предохраняют от самоотвинчивания пружинными шайбами, стопорными планками либо

проволокой. Этот способ крепления нормализован. Если же вал или ось имеют

коническую концевую ступень, то для обеспечения значительного усилия затяжки

вдоль оси крепление осуществляется посредством резьбового хвостовика.

Просмотреть ближе

Рисунок 4.52

- Осевое фиксирование вала при монтаже всех деталей с одной стороны

При конструировании осей следует стремиться к тому, чтобы они не меняли своего

положения относительно действующих на них изгибающих сил. В этом случае

напряжения изгиба не будут знакопеременными. Например, ось паразитного зубчатого

колеса с этой точки зрения желательно выполнять невращающейся, так как силы,

действующие в зацеплении и изгибающие ось, не меняют своего положения в

пространстве.

4.1.4 Конструктивные соотношения между

размерами элементов корпусных деталей

Корпус коробок скоростей и подач является

ответственной конструкцией, выполняющей одновременно ряд функций. Во-первых, он

является базирующей деталью при монтаже деталей передач со строго выдержанными

межосевыми расстояниями и, следовательно, воспринимает все усилия, возникающие в

механизме. Во-вторых, он является кожухом, ограждающим передачи от влияния

внешней среды. В-третьих, с его помощью обеспечивается возможность создания

эффективной смазки для деталей механизма.

Корпуса коробок скоростей и подач, как правило,

являются самостоятельными отливками, которые прикрепляются к специальным базовым

поверхностям станины или стойки. При этом корпус может располагаться с внешней

стороны (рисунок 4.53, а, б) или входить внутрь стойки (рисунок 4.53, в).

Просмотреть ближе

Рисунок 4.53

- Расположение корпусов относительно станин или стоек

При установке коробок скоростей и подач необходима строгая координация положения

оси выходного вала относительно направляющих, которая достигается либо путем

создания, в корпусной детали вспомогательных базирующих поверхностей,

контактирующих с направляющими станины, либо путем введения регулировочных

элементов. Вспомогательные поверхности имеются в корпусных деталях,

представленных на рисунке 4.54, а и б. У первой — вспомогательная поверхность

контактирует с боковой поверхностью направляющей, у второй с призматической. При

отсутствии вспомогательных базирующих поверхностей корпус устанавливается в

требующееся положение с помощью болтов I (рисунок 4.54, в).

Просмотреть ближе

Рисунок 4.54

- Установка корпусов

Размеры и конфигурация корпусов определяются, расположением и размерами деталей

механизма, которые к моменту конструктивной проработки корпуса уже известны.

Обычно корпусам коробок скоростей и подач придают коробчатую форму в виде

прямоугольного параллелепипеда, открытого сверху.

Между колесами, стенками корпуса и крышкой

следует предусматривать достаточные зазоры, так как в противном случае возникает

шум и нагрев коробки из-за затрудненности прохождения смазки. Зазор между

поверхностями вращающихся деталей с внутренними стенками крышки и корпуса для

чугунных литых корпусов принимают равным

а = (1,1÷1,2) δ,

где δ — толщина стенки корпуса.

Для тонкостенных конструкций (сварных, из гнутых элементов или штампованных)

зазор а, определенный по вышеприведенному соотношению, нужно увеличивать в

1,4—1,8 раза.

Чтобы не взбалтывать масло и не увлекать при вращении колеса отстой продуктов

износа, зазор между дном корпуса и поверхностью детали должен быть

b ≥ 3δ

Максимальное значение этого зазора определяют,

исходя из требуемого объема масла, заливаемого в корпус для смазки зацепления.

Стенки корпусов должны быть снабжены бобышками для размещения подшипников валов.

Подшипники размещаются как в основных, так и(в промежуточных стенках корпуса.

Если в редукторах бобышки отверстий для подшипников выводят наружу корпуса, то в

коробках скоростей их размещают внутри. На наружной поверхности корпуса

выступают лишь платики высотой h для крепления крышек подшипников (рисунок 4.55).

Просмотреть ближе

Рисунок 4.55

- Размещение в коробках скоростей бобышек отверстий для подшипников (в

неразъемных корпусах)

Высоту платиков h можно брать из таблице

4.10.

Таблица 4.10 - Высота платиков на литых деталях

|

Высота платиков на литых деталях |

|

Наибольший габаритный размер детали, мм |

До 250 |

Свыше 250 до 500 |

Свыше 500 до 750 |

Свыше 750 до 1000 |

|

h |

3 |

4 |

5 |

6 |

|

Внешний диаметр платиков определяется размерами крышек подшипников. В таблице

4.11 приведены размеры платиков по рисунке 4.55.

Таблица 4.11 - Размеры платиков под прижимные крышки, мм

|

Размеры платиков под прижимные

крышки, мм |

|

D |

40

42 |

44

47 |

50

52 |

55

58 |

60

62 |

65

68 |

70

75 |

80

85 |

90

95 |

100 |

105

110 |

115

120 |

125

130 |

135

140 |

|

D1±0,2 |

54 |

60 |

66 |

72 |

78 |

84 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

|

|

73 |

78 |

85 |

95 |

100 |

110 |

115 |

125 |

135 |

150 |

160 |

170 |

180 |

190 |

|

dK

(диаметр винта) |

М 6 |

М 8 |

М 10 |

|

Для D≤75 мм — четыре отверстия, а для D>75

мм — шесть отверстий. Длина нарезки — l,8dк.

Длины отверстий определяются только условиями размещения в них подшипников и

других деталей. В одном корпусе длины отверстий поэтому могут быть разными.

Опорные фланцы делают высокими (рисунок 4.56).

Просмотреть ближе

Рисунок 4.56

- Опорные фланцы корпусов

Высокий фланец прочен, и не нуждается в ребрах

жесткости. Толщина стенок фланца принимается равной толщине основных стенок. В

местах расположения винтов делают приливы.

Крепежные винты, расположенные на внешних поверхностях, ставят впотай. Иногда