3.32 Расчет

муфт

В механизмах коробок скоростей и подач основное

применение находят сцепные муфты (кулачковые, зубчатые, фрикционные, дисковые и

конусные); предохранительные (кулачковые, шариковые, со срезными штифтами,

фрикционные); постоянные (упругие, зубчатые, шарнирные).

3.32.1 Сцепные муфты

Изменение частот вращения валов в коробках

скоростей и подач осуществляется главным образом применением передвижных блоков

зубчатых колес. Существенными недостатками этого способа являются износ и

повреждения торцов зубьев колес, удары при введении колес в зацепление без

предварительной остановки. В определенной мере эти недостатки устраняются

применением сцепных муфт, которые независимо от их типа служат для включения и

выключения отдельных механизмов, реверсирования кинематических цепей и

переключения передач. Наиболее целесообразно применение сцепных муфт в следующих

случаях: в реверсивных механизмах токарно-винторезных и револьверных станков при

необходимости переключения передач без предварительного приторможения; кроме

того, при дистанционном управлении с помощью электромагнитных муфт и т. д. Общим

недостатком сцепных муфт являются холостое вращение зубчатых колес, не

участвующих в передаче крутящих моментов, что вызывает дополнительные потери в

зацеплениях и опорах, повышенный уровень шума и усложнение конструкции.

3.32.1.1 Кулачковые сцепные муфты

Одна из полумуфт может свободно вращаться на

валу, другая перемещаться на шлицах или шпонках для возможности включения

передачи крутящего момента.

Преимущества: малые габариты, простота

конструкции, низкая стоимость, малые осевые перемещения при переключениях,

меньшие усилия включения, чем у подвижных блоков колес, полное отсутствие

относительного перемещения полумуфт, что исключает колебание передаточных чисел

и поэтому дает возможность применять эти муфты в делительных цепях и цепях подач

разных станков.

Недостатки: невозможность включения на быстром

ходу. Обычно разность окружных скоростей кулачков полумуфт должна быть не более

0,7—0,8 м/с. Поэтому разность чисел оборотов ведущего и ведомого валов, при

которой допускается включение сцепных муфт на ходу, должна находиться в пределах

об/мин , где DС — диаметр окружности проходящей через середины

кулачков (рисунок 3.76), мм.

об/мин , где DС — диаметр окружности проходящей через середины

кулачков (рисунок 3.76), мм.

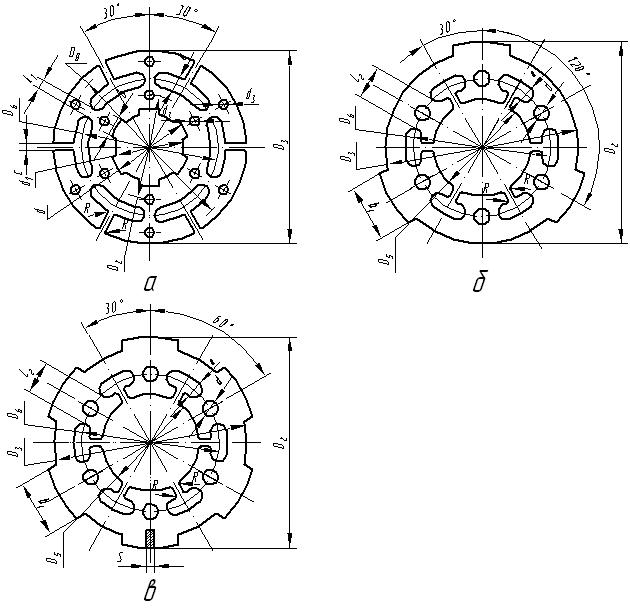

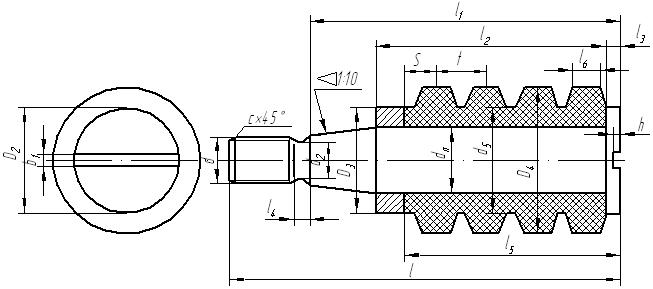

Просмотреть ближе

а –

односторонней; б – двусторонней

Рисунок 3.76

- Передвижные части кулачковых муфт

Включение на ходу сопровождается ударами и

нередко выкрашиванием кулачков. Необходима ручная пригонка при изготовлении с

целью более равномерного распределения усилий по кулачкам. Весьма существенным

недостатком кулачковых муфт является также ускоренный неравномерный износ

рабочих поверхностей, который вызывает самовыключение. Подвижная часть полумуфты

выходит из зацепления, при этом преодолевается равнодействующая сила трения на

рабочих поверхностях муфты и посадочных поверхностях подвижной полумуфты, а

также сопротивление пружин фиксаторов. По мере износа рабочих поверхностей муфты,

шлицев, направляющих шпонок вероятность самовыключения возрастает. О некоторых

способах предотвращения самовыключения сказано в работе [23]. Для обеспечения

безударного включения кулачковых муфт при сравнительно большой скорости иногда

применяют фрикционные синхронизирующие муфты, с помощью которых уравниваются

угловые скорости включаемых полумуфт.

Развертки наиболее распространенных форм

кулачков показаны на рисунке 3.77. Треугольный профиль (рисунок 3.77, а) применяется с

углом α = 30—45° и числом кулачков 15—60. В основном этот профиль предназначен

для передачи, малых моментов при небольших скоростях. Наиболее рациональной

формой кулачков для реверсивного вращения является симметричный трапецеидальный

профиль (рисунок 3.77, б) и с заостренными кулачками (рисунок 3.77, в) для облегчения

включения.

Просмотреть ближе

Рисунок 3.77

- Профили зубьев кулачковых муфт

Боковые зазоры легко устраняются изменением

глубины посадки кулачков. При зацеплении трапецеидальных профилей возникают

осевые усилия, которые затрудняют включение муфты и способствуют ее выключению.

Для обеспечения самоторможения угол а принимают не более 5°. Следует иметь в

виду, что по мере износа кулачков этот угол будет увеличиваться, что вызовет

увеличение осевой силы и вероятность самовыключения. Для предохранительных и

сцепных кулачковых муфт, но передающих крутящие моменты в одном направлении,

профиль кулачка выполняется асимметричным ( α= 0) (рисунок 3.77, г) или с поднутрением в 1,5÷3° (рисунок 3.77, д), а для предохранительных муфт угол а

принимается 20—50° при небольшой высоте h кулачков (рисунок 3.77, е). Прямоугольный

профиль находит ограниченное применение, в связи с тем что не обеспечивает беззазорного зацепления, по этой причине непригоден для реверсивной нагрузки.

Этот профиль рекомендуется применять для больших нагрузок при малой разности

чисел оборотов. При зацеплении прямоугольных профилей не возникает осевых усилий,

что является положительным качеством.

Обычно число кулачков трапецеидального профиля, находящих наиболее широкое

применение, принимается нечетным (от 3 до 15) для возможности

высокопроизводительного фрезерования кулачков дисковыми фрезами на проход, при

этом обрабатываются две рабочие грани противоположно расположенных кулачков. При

проектировании муфт основные размеры можно выбирать по табл. 3.64 в зависимости

от диаметра вала d. Число кулачков и их высоту можно принимать по нормали

станкостроения (таблица 3.65) (рисунок 3.76).

Таблица 3.64 - Рекомендуемые конструкции и размеры подвижных частей кулачковых муфт (рисунок

3.76), мм.

d

(откло

нение по А) |

d1 |

D |

D1 |

L |

L1 |

l |

b

(откло

нение по А4) |

b1

(откло

нение по А3) |

t |

r

не более

|

r1 |

c |

|

20

22

25

28

32

35

40

45

50 |

28

30

32

35

40

45

50

55

60 |

40

45

50

55

60

70

80

90

100 |

30

35

38

43

48

54

60

70

80 |

40

40

50

50

60

70

80

90

100 |

30

30

38

38

45

50

60

70

80 |

15

15

19

19

22

27

30

35

40 |

10

10

12

12

16

16

20

20

20 |

6

6

6

8

8

8

12

12

12 |

24,6+0,12

26,6+0,12

29,6+0,12

33,2+0,12

37,2+0,12

40,2+0,12

45,8+0,12

50,8+0,12

55,8+0,12 |

0,5

0,5

0,8

0,8

1,0

1,0

1,2

1,2

1,2 |

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,3

0,3 |

0,5

0,5

0,5

1,0

1,0

1,0

1,0

1,0

1,0 |

|

П р и м е ч а н и е - Обычно размер h1

принимается h1 = h + (2÷3)

мм , где А — высота кулачка |

|

Таблица 3.65 - Муфты сцепные с кулачками трапецеидального профиля

|

Условия работы |

Число

кулачков z |

Высота

кулачков h |

Наружный диаметр D

(таблица 3.64) |

|

Ручное включение и

выключение |

7 |

4 |

35—50 |

|

9 |

4 |

55,60 и 70 |

|

Автоматическое или

ручное

включение |

5 |

4 |

40—55 |

|

7 |

6 |

60—90 |

|

При

работе с небольшими

скоростями |

7 |

4 |

40—55 |

|

9 |

6 |

60–90 |

|

Длина ступицы подвижной полумуфты для хорошего

направления на валу должна быть не менее 1,5 d, где d — диаметр вала. Ширина

кулачков (рисунок 3.76)

. .

Для повышения износостойкости рабочих поверхностей кулачков, а также посадочных

поверхностей подвижных полумуфт необходимо принимать такие марки стали и

термообработку их, чтобы получить твердость HRC 54—60 и достаточно вязкую

сердцевину.

Обычно полумуфты небольших и средних размеров изготавливаются из цементируемых

сталей марок 15Х, 20Х, 20ХН2, 12Х2Н, 4А и др.; для ответственных конструкций при

частых включениях и выключениях и возможных перегрузках из сталей марок 40Х,

30ХН, 40ХН и других с закалкой до твердости HRC 40—45. После выбора основных

размеров муфты по таблицам производится проверочный расчет кулачков на смятие и

изгиб, при этом в расчет вводится лишь половина принятого числа кулачков. А. С.

Проников [64] полагает, что вследствие неточностей монтажа полумуфт и

изготовления кулачков, деформации валов, опор и т. д. расчетная нагрузка

передается только двумя кулачками.

Уравнения прочности:

на смятие

; ;

на изгиб

; ;

где Мр — расчетный момент, определяемый по

уравнению

Мр = MKk;

Мк — номинальный момент;

k — коэффициент режима работы, средние значения которого можно принять для

металлорежущих станков с непрерывным движением k = 1,25—1,50; с возвратно

поступательным движением k=1,50—2,50;

Dc — средний диаметр кулачков;

W — момент

сопротивления кулачка:

. .

Допустимые напряжения смятия принимаются для

муфт, включаемых на ходу,

;

для муфт, включаемых в покое, ;

для муфт, включаемых в покое,

. .

Допустимое напряжение на изгиб

. .

Усилие включения муфты

. .

Усилие выключения

. .

Муфта самовыключается, если

, ,

где f — коэффициент трения муфты о вал; — угол наклона боковой грани кулачка; —

угол трения (tgρ = f — коэффициент трения на поверхности кулачков); d — диаметр

вала или средний диаметр шлицев.

Обычно принимают f '= f =0,10÷0,20 при работе без смазки и

f ' = f = 0,05÷0,10

при работе со смазкой.

3.32.1.2 Зубчатые сцепные муфты

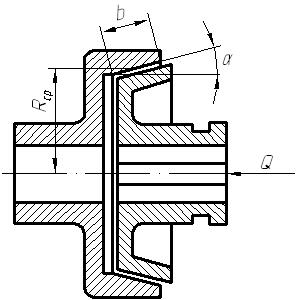

Зубчатые муфты так же, как и кулачковые,

относятся к жестким сцепным муфтам, но рабочие поверхности у них расположены не

на торцах, а на цилиндрических поверхностях (рисунок 3.78). Эти муфты по сравнению

с кулачковыми имеют ряд преимуществ: образование зубьев производится на обычных

зуборезных станках и может быть выполнено с высокой точностью (7—8-й степени),

большая несущая способность при тех же габаритах за счет увеличенного числа

одновременно работающих зубьев, положение зуба после деформации относительно оси

вращения муфты не изменяется; кулачки при деформации изменяют свое положение по

отношению к оси муфты, что вызывает концентрацию нагрузки и понижение

долговечности; меньшее влияние неточностей изготовления и монтажа, деформации

опор, валов и т. д. на равномерность распределения нагрузки между зубьями.

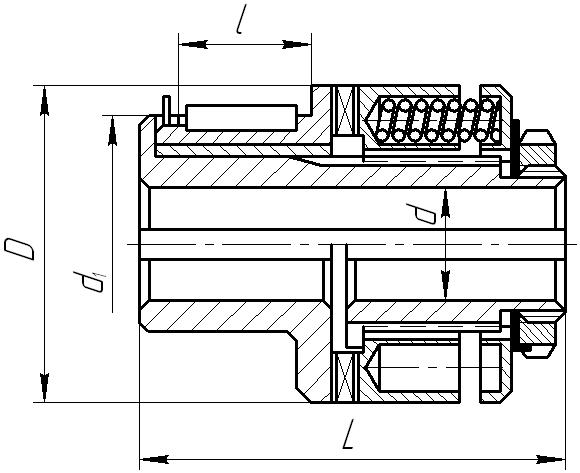

Просмотреть ближе

Рисунок

3.78 - Муфта зубчатая кованная типа Н

В коробках скоростей и подач зубчатые сцепные

муфты выполняются в виде двух полумуфт с наружными и внутренними зубьями, причем

числа зубьев полумуфт и модули одинаковы (рисунок 3.79). Размеры сцепных зубчатых

муфт подбираются так же, как и постоянных компенсирующих муфт, по ГОСТ 5006—83 (таблица

3.66) в зависимости от расчетного диаметра вала и наибольшего передаваемого

момента, а затем производится проверка зубьев на смятие по уравнению:

, ,

где k — коэффициент режима работы;

Мк —

номинальный передаваемый крутящий момент;

d=mz — диаметр делительной

окружности зубьев;

z — число зубьев полумуфты;

m— модуль зацепления;

b — длина

зуба.

Просмотреть ближе

Рисунок

3.79 - Зубчатая муфта

Таблица 3.66 - Основные размеры кованых зубчатых муфт типа Н, мм (ГОСТ 5006—83, см. рисунок 3.78)

|

Тип |

Наиболь-

ший момент, кгм |

Наиболь-

шее число оборотов |

Модуль т |

Число зубьев

z |

b |

d |

D |

D1 |

D2 |

D3 |

|

МЗН1

МЗН

МЗН3

МЗН4

МЗН5

МЗН6

МЗН7

МЗН8 |

70

140

320

575

860

1150

1950

2700 |

3000

3000

3000

3000

3000

3000

3000

3000 |

2,5

2,5

3

3

3

4

4

4 |

30

38

40

48

56

48

56

62 |

15

15

20

25

25

30

35

35 |

20÷40

30÷50

40÷65

45÷80

50÷90

60÷100

70÷120

80÷140 |

170

185

220

250

290

320

350

380 |

140

155

185

215

245

275

305

335 |

105

120

146

170

200

230

260

290 |

55

70

90

110

130

140

170

190 |

|

Тип |

L |

l |

c |

L1 |

B |

d' |

d" |

Масса, кг |

|

резьба |

число |

резьба |

число |

|

МЗН1

МЗН2

МЗНЗ

МЗН4

МЗН5

МЗН6

МЗН7

МЗН8 |

115

145

175

215

240

260

300

340 |

55

70

85

105

115

125

145

165 |

5

5

5

5

10

10

10

10 |

104

134

160

204

224

244

280

324 |

34

34

40

40

50

50

50

50 |

М12

М12

Ml

6

М16

М20

М20

М20

М20 |

6

6

6

8

8

8

10

12 |

М6

М6

М6

М6

М8

М8

М8

М8 |

12

12

16

16

16

20

20

20 |

9,7

13,5

23

36

55

80

105

155 |

|

П р и м е ч а н и е - Таблица приведена с сокращением до диаметра

140 мм |

|

Полумуфты изготавливаются из тех же сталей, из которых изготавливаются зубчатые

колеса. Допустимые напряжения смятия при расчетах прочности зубьев принимаются

такими же, как и для кулачковых муфт. Для обеспечения равнопрочности зубьев

полумуфт целесообразно зацепление со смещением. С целью уменьшения числа

повреждений торцов зубьев при включении муфты последние закругляются так же, как

у зубчатых колес, вводимых в зацепление осевым перемещением.

3.32.1.3 Фрикционные муфты

В механизмах коробок скоростей и подач

металлорежущих станков применяются дисковые и конусные фрикционные муфты для

пуска и останова, реверсирования, переключения скоростей. Дисковые фрикционные

муфты находят весьма широкое применение в качестве сцепных или предохранительных

муфт. В последнем случае вместо деталей управления устанавливаются постоянно

действующие пружины, натяжение которых рассчитывается на передачу допустимого

момента. Дисковые фрикционные муфты допускают частые включения и выключения,

предохраняют детали передач от поломок при перегрузках, обеспечивают плавное

безударное включение, что особенно важно при включении передач под нагрузкой с

большой разностью угловых скоростей, допускают широкий диапазон передаваемых

крутящих моментов за счет изменения числа дисков, возможности регулирования силы

включения дисков.

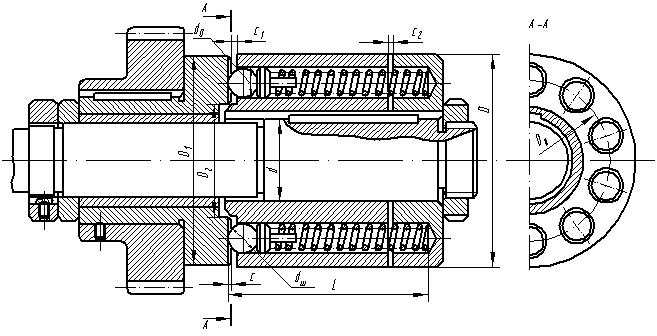

В коробках скоростей и подач, где трудно

защитить поверхности трения от смазки, применяются масляные муфты. Сухие муфты

применяются там, где можно изолировать трущиеся поверхности от попадания масла,

например, предохранительные муфты, встроенные в шкив (рис. 3.80). В механизмах

станков применяются нормально разомкнутые муфты, в которых при отсутствии усилия

от механизма управления диски смещаются свободно или под действием

вспомогательных пружин и муфта оказывается выключенной. Двойные нормально разомкнутые муфты предназначены для

переключения скоростей или реверсирования. При проектировании конструкцию и

основные размеры муфт, как правило, можно подобрать в зависимости от расчетного

момента и условий работы по нормалям МН 5664–65 и нормалям станкостроения Р94–1

и Р94–2

(Приложение 9,

10; рисунок 3.81, а, б, в и г; рисунок 3.82).

Таблица 3.67 - Исполнение муфт

|

Отверстие под вал |

Односторонняя |

Двусторонняя |

|

Масляная |

Сухая |

Масляная |

Сухая |

|

Шлицевое

Гладкое со шпоночным пазом |

МТМ .

. . 1 МТМ . . . 1А |

МТМ .

. . 1с

МТМ .

. . 1Ас |

МТМ .

. . 2

МТМ .

. . 2А |

МТМ .

. . 2с

МТМ .

. . 2Ас |

|

Пример условного обозначения

муфты номера 07, исполнения МТМ-2: Муфта МТМ 072 МН 5664—65 |

|

Просмотреть ближе

Рисунок 3.80

- Муфта фрикционная предохранительная, встроенная в шкив

Просмотреть ближе

а, в – односторонняя; б, г – двусторонняя маслянная

Рисунок 3.81

- Муфты многодисковые фрикционные:

масляная и сухая с механическим управлением

Просмотреть ближе

Рисунок 3.82 - Муфта многодисковая сухая

Расчет фрикционных муфт производится на

прочность сцепления и ограничение давления на рабочих поверхностях. Расчетный

момент определяется по уравнению:

где β— коэффициент запаса сцепления, учитывающий

возрастание момента при перегрузках и вводимый с целью устранения буксования.

Обычно принимается β= 1,25—1,5 в зависимости от возможной величины перегрузки; Мк—

номинальный крутящий момент, который может передать дисковая муфта, определяется

по уравнению:

Так как радиальные размеры муфты приняты ранее (приложения

9,

10), то из уравнения определяется потребное число поверхностей трения, равное

сумме наружных и внутренних дисков вместе с крайними фланцами минус единица, где R и r — наружный и внутренний радиусы кольцевой поверхности трения (рисунок 3.83); — средний радиус поверхности трения; f - коэффициент трения (таблица 3.68).

Ориентировочно радиусы диска можно принять в зависимости от диаметра вала и

условий работы:

— средний радиус поверхности трения; f - коэффициент трения (таблица 3.68).

Ориентировочно радиусы диска можно принять в зависимости от диаметра вала и

условий работы:

при работе всухую

; ;

при работе со смазкой

. .

Просмотреть ближе

Рисунок 3.83

- Схема дисковой фрикционной муфты

Для однодисковых муфт, когда i=2, при расчете определяется средний радиус

дисков по уравнению:

где

= 0,5 ÷ 0,6; ширина дисков b = R – r; = 0,5 ÷ 0,6; ширина дисков b = R – r;

Из сопоставления уравнений получаем

[р]= [р0] k1 k2 k3 — допускаемое удельное

давление.

Значения [р0], k1,k2,

k3 приведены в таблицах 3.68, 3.69, 3.70.

Таблица 3.68 - Значения f и [р0] для фрикционных муфт

|

Условия работы и материалы рабочих

поверхностей |

f |

[Р0],

кг/см2 |

|

Муфты

дисковые |

Муфты

конусные |

|

Со

смазкой

Закаленная сталь по закаленной стали

Чугун

по чугуну или по закаленной стали Бронза по закаленной стали.

Сталь

по текстолиту

Всухую

Чугун

по чугуну или по закаленной стали

Ретинакс по стали или чугуну

Асбестовые обкладки по стали или чугуну

Металлокерамика на медной основе по стали |

0,08

0,08

0,08

0,15

0,15

0,2—0,3

0,3—0,35

0,10—0,30 |

6–8

6—8

4—5

4—6

2,5—3

10–15

2—2,5

8—10 |

–

10

6

–

3

–

3

– |

|

П р и м е ч а н и е - Меньшие

значения [р0] принимаются для многодисковых муфт с большим

числом дисков, большие — для многодисковых муфт с малым числом дисков |

|

Таблица 3.69 - Значения коэффициента k1 в зависимости от

средней окружной скорости поверхности трения

|

Окружная скорость

|

1 |

2,0 |

2,5 |

3 |

4 |

6 |

8 |

10 |

15 |

|

k1 |

1,35 |

1,08 |

1,0 |

0,94 |

0,86 |

0,75 |

0,68 |

0,63 |

0,55 |

|

Таблица 3.70 - Значения коэффициента k2 для часто включаемых масляных муфт (50-100 включений в

час) в зависимости от числа дисков и значения коэффициента k3 для

часто включаемых масляных муфт в зависимости от числа включений

|

Число

ведущих дисков i1 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

k2 |

1 |

0,97 |

0,94 |

0,91 |

0,88 |

0,85 |

0,82 |

0,79 |

0,76 |

|

|

Число

включений

в час |

90 |

120 |

180 |

240 |

300 |

360 и

более |

|

k3 |

1 |

0,95 |

0,80 |

0,70 |

0,60 |

0,50 |

|

Обычно принимают i ≤6 для сухих муфт и i

≤16 для масляных.

С увеличением числа дисков ухудшается расцепляемость и возрастает

неравномерность распределения сил сжатия. Расчетное число поверхностей трения

округляется до четного числа. Если по расчету i выходит за рекомендуемые пределы,

то следует изменить R и r.

Число ведущих дисков

, ведомых i2 = i1 + l. , ведомых i2 = i1 + l.

При разомкнутой муфте зазор между металлическими

дисками принимается 0,2—0,5 мм в многодисковой муфте и 0,5—1 мм в одно- и

двухдисковой. При неметаллических дисках зазор принимается 0,5— 1 мм в

многодисковой муфте и 0,8—1,5 мм в одно- и двухдисковой. По величине зазоров и

числу пар поверхностей трения i определяются размеры деталей муфты и механизма

управления, а также ход s = Δi нажимного диска, необходимый для выборки зазоров

между дисками.

Соединение дисков с корпусом и втулкой или валом чаще всего осуществляется с

помощью прямобочных или эвольвентных шлицев. Опыт эксплуатации дисковых муфт

показывает, что во втулке и корпусе выступы дисков вырабатывают канавки, которые

ухудшают условия расцепляемости дисков и плавность включения.

Для предотвращения смятия втулки (вала) и корпуса и образования канавок следует

проверить напряжения смятия по уравнениям:

во втулке

; ;

корпусе

; ;

где z1 и z2 — число шлицев;

h1 и h2 — высота

площадки смятия, которую можно принять равной высоте выступов дисков; s1 и s2 —

ширина площадки смятия, равная толщине дисков. Принимается для стальных дисков

s ≈1÷2 мм (масляные муфты); s ≈2÷5мм (сухие муфты);

dcp ,Dcp — средний диаметр шлицев

соответственно втулки и корпуса.

Обычно

. .

Усилие для включения дисковой муфты, приведенное к оси муфты, определяется по

уравнению:

. .

В станочных муфтах для сжатия дисков широко

используются рычажно-кулачковые нажимные механизмы и электромагниты, встроенные

в муфту. Нажимные механизмы нормально разомкнутых муфт (рисунок 3.84) должны

обеспечивать: значительный выигрыш в силе; удерживать муфту во включенном

состоянии без дополнительного поджима, т. е. быть самотормозящими; равномерное

распределение силы нажатия на поверхности дисков; плавность включения;

достаточную длину хода нажимного диска; большой коэффициент передачи силы

для

осуществления легкого управления муфтой, где S — усилие, необходимое для

перемещения поводковой втулки 3 вдоль оси вала. для

осуществления легкого управления муфтой, где S — усилие, необходимое для

перемещения поводковой втулки 3 вдоль оси вала.

Просмотреть ближе

1 – нажимной диск; 2 – рычаг; 3 – подводковая

втулка

Рисунок 3.84. Схемы замыкающих механизмов

Ниже приведены схемы часто применяемых

замыкающих механизмов и расчетные зависимости для них.

Число рычагов должно быть не менее трех.

Усилие, которое должно быть приложено к поводковой втулке в зависимости от

конструкции рычага (рисунок 3.84, а, б), определяется по уравнению:

, ,

где

- осевое усилие, приложенное к нажимному диску

от одного рычага; z — число рычагов; р — угол трения; f— коэффициент трения. При

конструкции рычага и поводковой втулки на рисунок 3.84, в

- осевое усилие, приложенное к нажимному диску

от одного рычага; z — число рычагов; р — угол трения; f— коэффициент трения. При

конструкции рычага и поводковой втулки на рисунок 3.84, в

. .

Прочность рычага проверяется на изгиб по сечению,

ослабленному отверстием, по уравнению

, ,

где

—

изгибающий момент в опасном сечении; —

изгибающий момент в опасном сечении;

—

момент сопротивления изгибу, вычисляется по принятым размерам сечения.

Допускаемое напряжение изгиба —

момент сопротивления изгибу, вычисляется по принятым размерам сечения.

Допускаемое напряжение изгиба

. .

3.32.1.4 Конусные муфты

Эти муфты находят применение в механизмах подач

станков. Отличаются простотой конструкции и хорошей расцепляемостью.

Включение и выключение производится осевым перемещением чаще всего наружного

конуса. Половина угла конуса принимается 8—10° для металлических муфт и 12—15°

для муфт с обкладками на асбестовой основе. Для предотвращения самозаклинивания

нужно соблюсти условие

.

Увеличение угла улучшает расцепляемость муфты, но

увеличивает усилие включения. Момент, передаваемый муфтой (рисунок 3.85): .

Увеличение угла улучшает расцепляемость муфты, но

увеличивает усилие включения. Момент, передаваемый муфтой (рисунок 3.85):

. .

Просмотреть ближе

Рисунок

3.85 - Схема конусной фрикционной муфты

Из уравнения определяется ширина поверхности трения b при выбранном Rcp:

. .

При проектировании муфты можно задаться

отношением

и

определить и

определить

. .

Обычно рекомендуется:

Rcp = (3 ÷ 5) d, где d — диаметр вала,

b = (1 ÷ 1,1)d.

Усилие включения муфты

. .

3.32.2 Электромагнитные фрикционные муфты

Электромагнитные многодисковые фрикционные муфты применяются в металлорежущих

станках как в приводе главного движения, так и в приводе подач для замыкания

кинематических цепей без перерыва вращения. Используются в качестве пусковых,

реверсивных и тормозных муфт.

К достоинствам этих муфт следует отнести меньшие габариты

по диаметру, что важно

для быстроходных муфт, возможность дистанционного управления, большую точность

регулировки передаваемого момента. На рисунок 3.86 показан вал с установленной на

нем электромагнитной муфтой. Приводное зубчатое колесо 17 при отключенной муфте

свободно вращается на валу. Выступы наружных дисков 7 (рисунок 3.87, а, в) входят в

прорези поводка 9. Внутренние диски 8 шлицевым соединением связаны с валом 10 и

могут свободно перемещаться в осевом направлении. Пружинные кольца 11,

находящиеся между внутренними дисками, при отключении муфты расцепляют эти диски.

В расточке корпуса 1 находится катушка 2, залитая карбинольным клеем. Один конец

катушки соединен с корпусом, второй с токопроводящим кольцом 3, закрепленным на

изоляционном кольце 4. Токопровод осуществляется щеткой из латунной сети,

закрепленной в щеткодержателе 6, что обеспечивает контакт с вращающимся кольцом

5 даже при работе муфты со смазкой. Якорь муфты состоит из колец 12 и 13,

смонтированных ; по посадке скольжения, что обеспечивает компенсацию разницы в

осевых размерах пакета дисков по наружному и внутреннему кольцам. Взаимный сдвиг

колец ограничивается ступенчатым штифтом 14. Якорь изолирован от вала

немагнитной втулкой 15. Осевое перемещение якоря ограничивается упорным кольцом

16.

При включении тока якорь притягивается к корпусу муфты, сжимая диски. Зубчатое

колесо 17 и поводок 9 оказываются связанными с валом 10. При отключении тока

якорь отходит вправо, диски под действием пружин 11 расцепляются и зубчатое

колесо начинает свободно вращаться на валу.

Муфты ЭМ выполняются со шлицевым отверстием в корпусе. Обозначаются ЭМ-12; ЭМ-22

и т. д. и с гладким отверстием в корпусе, которые обозначаются ЭМ-12А; ЭМ-22А и

т. д.

Корпус муфты и якорь выполнены из стали Э, диски из стали 65Г с твердостью HRC

40—45. Муфты не требуют регулировки по мере износа дисков. Масло применяется для

смазки дисков и охлаждения муфты. Муфта питается обычно постоянным током

напряжением до 24 В.

Коэффициент запаса сцепления β принимается 1,0—1,5 при включении без нагрузки и

1,4—2,0 под нагрузкой.

Основные размеры нормализованных фрикционных муфт сухих и масляных с

электромагнитным управлением приведены в нормалях машиностроения МН 5657-65 по

МН 5662-65.

На рисунок 3.86 показана муфта типа ЭМ, наиболее часто применяемая в станкостроении.

Например, этот тип муфт применен в коробке скоростей и коробке подач

токарно-револьверного станка модели 1341.

Просмотреть ближе

Рисунок

3.86 - Электромагнитная многодисковая фрикционная муфта

На рисунок 3.87, а, б, в показаны диски к этим муфтам. В

Приложении 11 приведены

основные данные для подбора муфт типа ЭМ и ЭМ-А.

Просмотреть ближе

а – внутренний; б –наружный для муфт ЭМ–12, 22, 32, 42; в – наружный для муфт ЭМ–52,

62

Рисунок 3.87

- Диски электромагнитной фрикционной

муфты

3.32.3 Предохранительные муфты

В приводе главного движения прочные размеры

звеньев определяются по наибольшему передаваемому крутящему моменту, а поэтому

электрические предохранители являются также предохранителями для деталей коробок

скоростей. В приводах подач с переменным передаточным числом предохранители

электродвигателей не могут являться предохранителями от перегрузок и поломок

отдельных деталей, поэтому в цепи подач вводятся механические предохранительные

устройства достаточной чувствительности. В качестве таких устройств применяются

предохранительные муфты различных конструкций, а именно: пружинно-кулачковые,

шариковые, фрикционные и муфты с разрушающимся элементом. При проектировании

предохранительных муфт за расчетную нагрузку принимается

, где Мк—номинальный

момент, который должна передавать муфта. Коэффициент 1,25 вводится из

соображений безопасности, k — коэффициент режима работы (коэффициент

динамичности). , где Мк—номинальный

момент, который должна передавать муфта. Коэффициент 1,25 вводится из

соображений безопасности, k — коэффициент режима работы (коэффициент

динамичности).

3.32.3.1 Пружинно-кулачковые муфты

Эти муфты применяются при небольших скоростях и

моментах. С увеличением скорости резко возрастает сила удара кулачков, что

вызывает шум, ускоренный износ и выкрашивание кромок кулачков. Кулачковые муфты

в отличие от фрикционных и со срезными штифтами ввиду высокой стабильности

упругих свойств пружин могут быть отрегулированы на передачу крутящих моментов,

изменяющихся в весьма узких пределах. Это одно из достоинств кулачковых муфт.

Однако следует иметь в виду, что по мере износа кулачков и шлицев (шпонок)

величина сил трения может значительно изменяться, что окажет влияние на

чувствительность муфты к перегрузкам.

Окружная сила Р (рисунок 3.88), действующая в

зацеплении, вызывает осевую силу S = P∙tg , которая стремится вывести кулачки из

зацепления. Сила S уравновешивается силами трения на кулачках, в шлицевом или

шпоночном соединении и натяжением пружины Q, которое определяется из условия

равновесия подвижной полумуфты:

. .

Просмотреть ближе

Рисунок 3.88

- Пружинно-кулачковая предохранительная муфта

где Dcp — средний диаметр кулачков;

α — угол

заострения кулачков. Обычно принимается α=30÷45°, но не более 60°;

ρ — угол трения

на кулачках; обычно ρ= 5÷6°;

f — коэффициент трения в шлицевом или шпоночном

соединении. В смазанном состоянии f=0,05÷0,10. По усилию Q подбирается пружина.

Для деталей полумуфт принимаются такие же материалы, как и для сцепной

кулачковой муфты. Методика подбора муфт и проверка прочности кулачков такие же,

как и для- сцепных кулачковых муфт. Конструкции и основные размеры кулачковых

предохранительных муфт приведены в таблица 3.71. Этими данными можно

воспользоваться при проектировании муфт.

Таблица 3.71 - Кулачковые предохранительные муфты (размеры, мм)

|

Просмотреть ближе |

|

d |

D |

L |

d1 |

l |

Допускаемый момент, кгм |

|

12

14

16

18

20

22

25

28

32, 36

40; 45

50 |

42

42

52

52

65

65

80

80

95

110

125 |

70

70

80

80

95

95

110

110

130

150

170 |

36

36

45

45

55

55

65

65

75

85

100 |

14

14

18

18

22

22

30

30

36

45

55 |

0,25

0,40

0,63

1,00

1,63

2,50

4,00

6,30

10,0

16,0

25,0 |

|

П р и м е ч а н и е - На

верхней части рисунка показано исполнение муфты для соединения вала с

сидящей на нем деталью; на нижней — для соединения двух валов |

|

3.32.3.2 Шариковые муфты

Пружинно-шариковые муфты работают подобно

кулачковым предохранительным, но торцевые кулачки заменены шариками, которые не

только скользят при включении и выключении муфты, но частично катятся, в

результате чего уменьшается износ.

Сила сжатия пружины шариковой муфты определяется аналогично предыдущему по

уравнению:

где Do — диаметр окружности центров шариков;

d —

диаметр вала (рисунок 3.89);

z — число одновременно работающих шариков.

Просмотреть ближе

Рисунок 3.89

- Шариковая предохранительная муфта

Расчет пружины производится по усилию Q, которое

приходится на каждую пружину.

В таблица 3.72 указаны конструкции и основные размеры шариковых предохранительных

муфт.

Таблица 3.72 - Шариковые предохранительные муфты. (размеры, мм)

|

Просмотреть ближе |

|

d |

D |

L |

d1 |

l |

Допускаемый момент, кгс∙м |

|

12

14

16

18

20

22

25

28

32; 36

40; 45

50 |

45

45

60

60

75

75

90

90

105

120

140 |

70

70

80

80

95

95

110

110

130

150

170 |

36

36

45

45

55

55

65

65

75

85

100 |

14

14

18

18

22

22

30

30

36

45

55 |

0,25

0,40

0,63

1,00

1,63

2,50

4,00

6,30

10,0

16,0

25,0 |

|

См. примечание к таблице 3.71 |

|

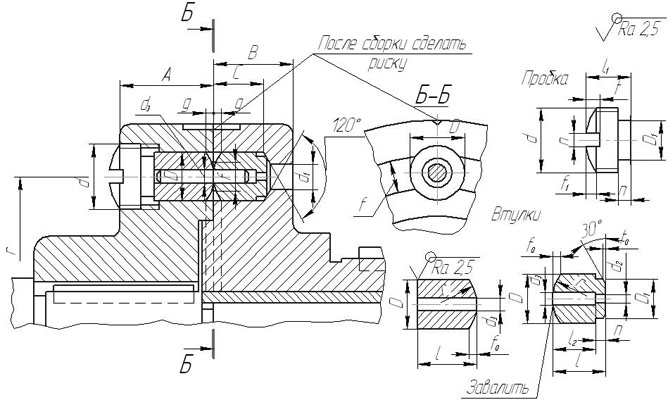

3.32.3.3 Предохранительные муфты со

срезающимся элементом

Эти муфты выполняют двух типов: с осевым (рисунок к

таблице 3.73) и радиальном расположением штифтов (рисунок 3.90). Применяются в случае

редких перегрузок. Штифты изготавливаются из среднеуглеродистых сталей с

улучшением, а иногда закалкой. Для повышения точности срабатывания штифты лучше

выполнять с проточками, в сечении среза, причем число штифтов принимать не более

одного; втулки изготавливать из сталей, закаленных до высокой твердости.

Просмотреть ближе

Рисунок 3.90

- Предохранительная муфта с радиальным расположением штифтов

Существенными недостатками этих муфт являются: неопределенность распределения

нагрузки между штифтами, если их число два и более, значительное влияние

точности изготовления и сборки сталей муфты и их жесткости на равномерность

распределения нагрузки между штифтами, уменьшение величины предельного момента,

передаваемого муфтой, вследствие накопления повреждений в штифте из-за усталости

металла, длительность процесса размыкания ввиду упругих и пластических

деформации штифта перед срезом, резкая остановка механизма, сопровождающаяся

ударом при внезапном срезе штифта.

Муфты с осевым расположением штифтов можно

подобрать по нормали станкостроения (таблица 3.73), а затем произвести проверку срезаемости штифтов:

, ,

где z — число штифтов;

d– диаметр штифта в

сечении среза;

r — радиус расположения сечений среза штифтов;

τв.ср - предел прочности

штифта на срез

. .

Таблица 3.73 - Дисковые муфты со срезным штифтом. Конструкция и размеры (по нормали

станкостроения)

|

Просмотреть ближе |

|

Наимень

шее срезы

ваю

щее усилие Р, кг |

d3

(откло

нение по А) |

d |

d3 |

D

(откло

нение по А/С) |

А |

в |

с |

f |

g |

l–0,1 |

l1 |

l2 |

D1 |

d2 |

f0 |

f1 |

r |

t, h |

n |

|

70

130 |

1,5

2 |

М16 |

5 |

10 |

22 |

16 |

11 |

8 |

1 |

12 |

11,5 |

10 |

8 |

1

1 |

1 |

1,5 |

5 |

3 |

1,5 |

|

290

530

825 |

3

4

5 |

М20 |

8 |

15 |

30 |

25 |

17 |

10 |

1,5 |

18 |

14 |

15 |

12 |

2

3

4 |

1,5 |

2 |

8 |

4 |

2 |

|

1200

2100

3300 |

6

8

10 |

М30 |

12 |

25 |

50 |

45 |

26 |

16 |

2 |

28 |

24,5 |

22 |

5

6

8 |

2 |

2,5 |

12 |

6 |

4 |

|

Штифты цилиндрические по ГОСТ 3128—70: 1,5Гх18; 2Г×18; ЗГ×18; 4Г×30;

5Г×30; 6Г×45; 8Г×45; 10Г×45.

Материал: втулок — сталь 40Х; твердость

HRC 48;

пробок—сталь 30; твердость

HRC

35 |

|

Для гладких штифтов k = 0,7—0,8, для штифтов с

шейкой k = 0,8÷1,0. При радиальном расположении штифтов расчет муфты сводится к

определению диаметра штифта по уравнению:

, ,

где r — число срезов.

Для конического штифта определяется средний диаметр d .

3.32.3.4 Фрикционные предохранительные муфты

Фрикционные сцепные предохранительные муфты

являются постоянно замкнутыми, что достигается с помощью пружин (рисунок 3.80),

посредством которых регулируется усилие прижатия дисков. Наиболее целесообразно

применение этих муфт в случае частого повторения перегрузок, особенно ударного характера. Основное применение

находят многодисковые сухие или масляные муфты в зависимости от условий работы.

Предпочтительно применение хорошо защищенных сухих муфт, обеспечивающих

стабильную и надежную защиту от перегрузок в течение более длительного времени,

чем масляные муфты.

При проектировании конструкцию и основные размеры предохранительных муфт,

намеченных к стандартизации, можно принять по таблица 3.74.

Таблица 3.74 - Фрикционные предохранительные муфты, мм ГОСТ 15622—96

|

Просмотреть ближе |

|

d |

D |

L |

d1 |

l |

Допускаемый момент, кгс∙см |

|

12

14

16

18

20

22

25

28

32;

36

40;

45

50 |

50

55

60

65

75

85

95

105

120

135

150 |

65

70

75

80

90

100

110

120

140

160

180 |

22

25

28

30

32

36

40

45

55

70

80 |

12

14

16

18

20

22

25

30

38

48

60 |

0,25

0,40

0,63

1,00

1,63

2,50

4,00

6,30

10,0

16,0

25,0 |

|

См.

примечание к таблице 3.71 |

|

Предохранительные муфты рассчитываются так же, как и сцепные, но допускаемую

удельную нагрузку [p]0 можно увеличить, принимая ее по верхнему пределу, указанному в

таблица 3.68.

Расчет пружин производится по усилию

где z — число пружин;

[р]— допустимое удельное

давление.

3.32.4 Постоянные муфты

Из муфт этой группы в механизмах металлорежущих

станков находят применение главным образом упругие втулочно-пальцевые и

шарнирные муфты.

3.32.4.1 Муфты упругие втулочно-пальцевые (МУВП) (по нормали машиностроения МН

2096-64).

Эти муфты применяются для соединения валов и передачи крутящих

моментов от электродвигателей. Смягчают удары посредством упругих втулок,

надеваемых на пальцы, компенсируют небольшие перекосы валов (до 1°) и несоосности валов не более 0,2 мм для d≈38 мм; 0,3 мм для d = 40—55 мм и 0,5 мм

для d = 60—90 мм. Муфты изготавливаются четырех исполнений (рис. 3.91):

исполнение 1—обе полумуфты под цилиндрический конец вала; исполнение 2 — обе

полумуфты с расточкой под конический конец вала; исполнение 3—4 — полумуфта с

расточкой под цилиндрический конец вала и вторая с расточкой под конический

конец вала.

Просмотреть ближе

Рисунок 3.91

- Муфты упругие втулочно-пальцевые

Муфты подбираются по нормали (Приложение 12) в зависимости от диаметра вала и

расчетного крутящего момента. В Приложении

13 приводятся размеры пальцев,

распорных втулок и упругих втулок для различных размеров муфт (рисунок 3.92).

Условное обозначение муфты:

1) d = 36 мм, исполнение 1 — муфта МУВП1-36 МН 2096—64;

2) d=50 и 55 мм, исполнение 2 —муфта МУВП2-50-55 МН 2096—64.

Упругие элементы проверяются на смятие рабочих поверхностей по уравнению:

, ,

где Р — окружное усилие, передаваемое одним

пальцем;

Мр — расчетный крутящий момент;

dп— диаметр пальца;

z — число пальцев;

l2 и s — размеры, указанные на рисунок 3.92.

Просмотреть ближе

Рисунок

3.92 - Пальцы, втулки распорные и упругие

Допускаемое напряжение на смятие для резины:

. .

Пальцы проверяются на изгиб по уравнению:

. .

Допускаемое напряжение на изгиб для пальцев:

, ,

где Мр — расчетный крутящий момент, Mр =Mкk.

3.32.4.2 Шарнирные муфты

Шарнирные муфты применяются в тех случаях, когда оси валов

расположены под углом, например в приводах столов некоторых фрезерных станков,

или должны смещаться при эксплуатации, например в многошпиндельных головках с

переставными шпинделями и т. д. Для компенсации неизбежного осевого смещения

валов муфты должны иметь телескопическое устройство. Угол между осями ведущего и

ведомого валов может достигать 40—45° (рисунок 3.93).

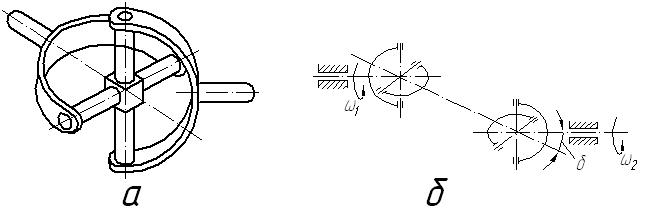

Просмотреть ближе

а —

однорядного; б — сдвоенного

Рисунок 3.93

- Схемы шарниров

Из курса теории механизмов и машин известно, что при постоянной угловой скорости

ведущего вала одинарная шарнирная муфта (рисунок 3.93, а) дает неравномерное

вращение ведомого вала в том случае, когда эти валы несоосны. Неравномерность

хода вызывает инерционные усилия, дополнительно нагружающие детали муфты.

Сдвоенная муфта (рисунок 3.93, б) устраняет этот недостаток в том случае, когда

промежуточный вал составляет одинаковые углы δ с ведущим и ведомым валами и цапфы

этого вала расположены в одной плоскости. Передаточное отношение одинарных муфт

переменно и изменяется от

, ,

где ω1 и ω2— угловые скорости соответственно ведущего и ведомого валов. Таким образом,

передаточное отношение колеблется в пределах от 1/cosδ до cosδ .

Малогабаритные шарнирные муфты (рисунок 3.95)

стандартизованы (ГОСТ 5147—97). Подбор малогабаритных муфт производится по

наибольшему допустимому моменту при малых числах оборотов и по номограмме (рисунок

3.94) при больших числах оборотов.

Просмотреть ближе

Криволинейные участки — по критерию нагрева, прямолинейные — по прочности.

Моменты отсчитываются по наклонной сетке

Рисунок 3.94

- Допускаемые мощности и крутящие

моменты для малогабаритных шарнирных муфт при угле δ = 10°

Просмотреть ближе

1 —

вилка; 2 — вилка спаренная; 3 — палец; 4 — стержень; 5 — крестовина; 6 — втулка

Рисунок 3.95

- Малогабаритные шарнирные муфты

По ГОСТу технические характеристики вычислены

для соосного расположения валов. Если угол между осями δ≠0, то допустимый момент на

ведущем валу

. .

В таблицах 3.75 и 3.76 приведены основные размеры и техническая характеристика

муфт.

Таблица 3.75 - Основные размеры малогабаритных шарнирных муфт по ГОСТ 5147—97, мм

|

d |

D

наибольший |

L |

l

наибольший |

l1 |

C |

C1 |

C2 |

Штифт

ГОСТ 3129—70 |

|

Тип А |

Тип Б |

|

10

12

16

20

25

32

40 |

16

20

25

32

40

50

60 |

50

60

70

84

104

130 170 |

72

86

102

124

152

190

242 |

20

25

30

38

46

56

68 |

12

16

20

25

32

40

50 |

25

30

35

42

52

65

85 |

22

26

32

40

48

60

72 |

6

8

10

12

16

20

25 |

3

3

4

5

6

8

10 |

|

Таблица 3.76 - Техническая характеристика малогабаритных муфт по ГОСТ 5147—97

|

d,

мм |

Момент, кгсм |

Угловое смещение Δφ, мин при

Mисп |

|

разрушающий Мp,

не менее |

допускаемый Мk |

испытательный Mисп |

|

10

12

16

20

25

32

40 |

8

12

25

50

100

200

400 |

2,5

4,4

8

16

32

64

128 |

0,25

0,30

0,75

1

2

3

4 |

±0,25

±0,25

±17,5

±15

±15

±12

±10 |

|

П р и м е ч а н и е - Угловое смещение

Δφ

возникает при выборке зазоров и

деформациях деталей муфты. Измеряется при Mисп. |

|

|