3.25.3 Шпиндели

Основным критерием, определяющим размеры

шпинделей, является величина допустимых деформаций, в связи с чем основным

расчетом для них служит расчет на жесткость. Для тяжелонагруженных шпинделей

обычно производится дополнительный расчет на прочность. Шпиндели, несущие роторы

электродвигателей, и очень быстроходные шпиндели следует проверять на резонанс.

Шпиндель на подшипниках качения по одному в

опоре соответствует по своей работе на изгиб балке на ножеобразных опорах;

шпиндель, имеющий по нескольку подшипников в опоре, — балке на упругих опорах;

шпиндель на подшипниках скольжения — балке на упругих основаниях

В качестве первого приближения последняя схема

может быть заменена схемой балки на двух ножеобразных опорах в центрах

подшипников с реактивным моментом в передней опоре, изменяющимся от m = 0 при

малых нагрузках шпинделя до m = 0,30÷0,35 от момента, изгибающего шпиндель в

передней опоре.

В случае двух подшипников качения в передней

опоре, если специальный расчет распределения сил между подшипниками не

производится, целесообразно, по крайней мере, проверять, направлены ли реакции

подшипников в одну сторону или в разные (что может иметь место, если подшипники

поставлены не вплотную). Для этого достаточно предположить, что менее

нагруженный подшипник в опоре отсутствует, и подсчитать под ним прогиб (можно

даже через угол наклона упругой линии в соседнем подшипнике). Если этот прогиб

окажется меньше деформации соседнего основного подшипника (точнее — меньше этой

деформации, измененной в отношении плеч подшипников от задней опоры), то реакции

подшипников направлены в одну сторону, если больше, то в разные.

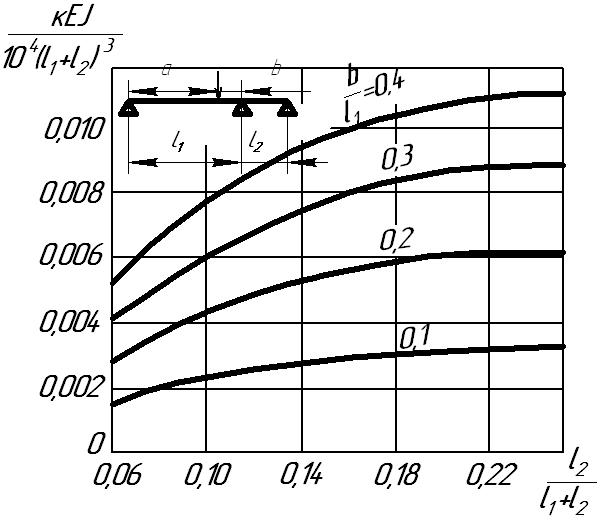

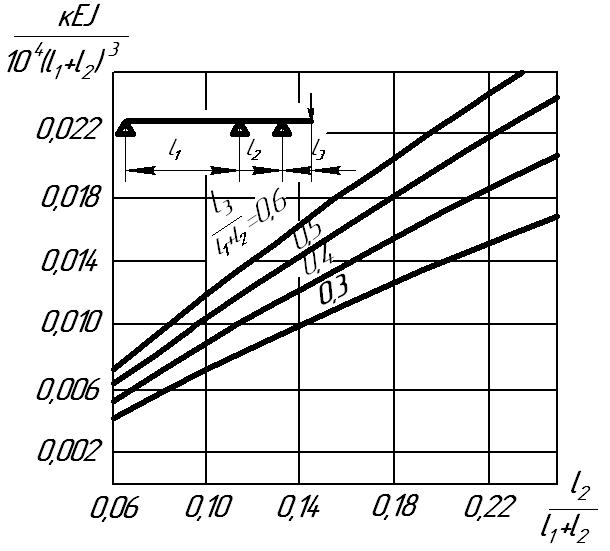

В случае нагрузки шпинделя или вала одной

радиальной силой между опорами или на консоли можно пользоваться графиками на

рисунках 3.74 и 3.75.

Рисунок 3.74 - График

для проверки совместной работы подшипников при нагрузке между опорами

Просмотреть ближе

Рисунок 3.75 - График

для проверки совместной работы подшипников при нагрузке на консоли

Просмотреть ближе

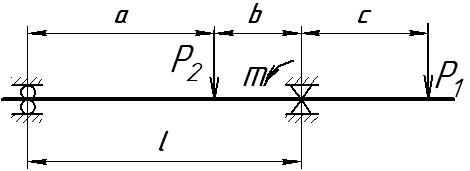

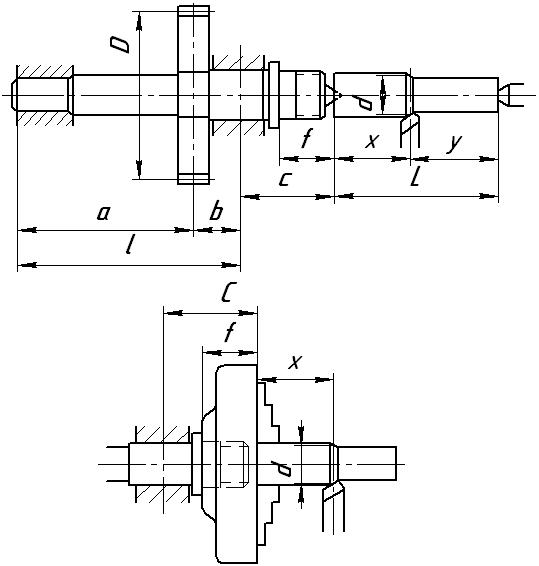

Рисунок 3.76 -

Расчетная схема шпинделя

Просмотреть ближе

По оси абсцисс отложены относительные длины

между подшипниками в опоре, а по оси ординат — коэффициент, определяющий

относительную жесткость шпинделя и подшипников

где k — коэффициент упругости опор в мкм/кГ; k =

0,5 ÷ 0,6 для радиальных подшипников с повышенными зазорами и шпиндельных серий

36000; k = 0,65÷0,8 для радиально-упорных с углом контакта 25°;

Е — модуль упругости материала шпинделя, кГ/см2;

J — средний момент инерции площади сечения

шпинделя, см4.

Если на графике точка, соответствующая

рассчитываемому шпинделю и его подшипникам, находится выше кривой,

характеризующей координату точки приложения силы, то, следовательно, реакции

подшипников направлены в одну сторону, если ниже — то в разные.

Допустимые прогибы шпинделя в направлении,

непосредственно влияющем на точность обработки, выбираются при обточке под

шлифование в зависимости от припуска на шлифование, при чистовой обточке — в

зависимости от допуска соответствующего класса точности, при фрезеровании — в

зависимости от припуска на шлифование или допуска на соответственный линейный

размер изделия, при обдирке определяются условиями удовлетворительной работы

подшипников. Прогиб шпинделя на центре и угол наклона в передней опоре могут

быть подсчитаны по формулам (рисунок 3.76):

В качестве условий для расчета на прочность

принимаются: для универсальных токарных станков — работа в патроне, для

фрезерных — работа резцовой головкой наибольшего диаметра, для сверлильных —

сверление в сплошном материале сверлом наибольшего диаметра; при этом нижняя

часть сверлильного шпинделя (от верхней опоры) должна проверяться на сложное

сопротивление при расточке.

Проверочные расчеты шпинделей и их опор

универсальных токарных станков целесообразно производить в форме определения

допустимых усилий резания, в зависимости от положения резца по длине и диаметру

изделия (таблица 3.102).

Ниже принимаются следующие обозначения:

Р — окружная сила резания, кГ;

А — наибольшая допустимая нагрузка передней

опоры, кГ;

В — наибольшая допустимая нагрузка заднего

центра, кГ;

М1 и М2 — результирующие

моменты, допустимые под шестерней и у центрирующего бурта, кГсм;

–

относительные координаты положения резца. –

относительные координаты положения резца.

Таблица 3.102 -

Допустимая окружная сила резания

|

Окружная

сила резания |

Обработка в патроне |

Обработка в центрах |

|

Допускаемая задним центром |

– |

|

|

Допускаемая передним подшипником шпинделя |

|

|

|

Допускаемая прочностью шпинделя в сечении под шестерней |

|

|

|

Допускаемая прочностью шпинделя в сечении у центрирующего бурта |

|

|

|

П р и м е ч а н и е - Верхний знак в формулах соответствует случаю,

когда сила резания и сила на зубьях шпиндельной шестерни направлены в

одну сторону, а нижний — когда они направлены в разные стороны |

|

Остальные обозначения — по рисунок 3.77.

Рисунок 3.77 -

Расчетные схемы для проверочных расчетов шпинделей

Просмотреть ближе

Предполагается, что направление действия

равнодействующей окружной и радиальной слагаемых сил резания, которая

принимается равной 1,21Р, составляет небольшой угол с направлением суммарной

силы на зубьях шпиндельной шестерни. Последняя сила, как известно, определяется

через окружную силу на зубьях Q по формуле

где α0 — угол зацепления;

φ — угол трения, принятый равным 6,5°.

По приведенным формулам могут быть построены

графики допустимых сил резания, на которых параллельно со шкалой допустимых сил

резания могут быть даны площади сечений стружки для важнейших обрабатывающих

материалов.

Аналогичные формулы для допустимой силы резания

могут быть написаны из условия деформаций.

Учитывая известную неопределенность в выборе

расчетных условий для шпинделей универсальных станков, в таблица 3.103 приводятся

фактические данные по основному параметру шпинделей — диаметру передней шейки.

Таблица 3.103 -

Диаметры, мм, шпинделей в переднем подшипнике универсальных станков в

зависимости от их мощности

|

Станки |

Мощность

станков, кВт |

|

1,5—2,5 |

2,5—3,5 |

3,5—5,5 |

5,5—7 |

7,5—11 |

|

Токарные |

60—80 |

70—90 |

70—105 |

95—130 |

110—145 |

|

Фрезерные |

50—90 |

60—90 |

60—95 |

75—100 |

90—105 |

|

Круглошлифовальные |

– |

50—60 |

55—70 |

70—80 |

75—90 |

|

|

Станки |

Мощность

станков, кВт |

|

11—14,5 |

14,5—18 |

18,5—22 |

22—30 |

|

Токарные |

140—165 |

150—190 |

220 |

230 |

|

Фрезерные |

100—115 |

– |

– |

– |

|

Круглошлифовальные |

75—100 |

90—100 |

105 |

105 |

|

П р и м е ч а н и е

- Диаметры шпинделей

из специальных и из углеродистых сталей выбирают примерно одинаковыми,

что указывает на доминирующее значение жесткости шпинделей перед их

прочностью |

|

|