3.25

Валы и шпиндели. Справочные данные

3.25.1 Валы

Неответственные легконагруженные валы можно приближенно рассчитывать на

сложное сопротивление по форме обычного расчета с выбором допускаемых

напряжений, учитывающих конфигурацию вала, сидящие на нем детали и т. д. (таблица

3.100).

Таблица 3.100 - Допускаемые напряжения σи*, кГ/см2,

для стальных валов

|

Источник

концентрации напряжений |

Диаметр

вала, мм |

Стали и

термообработка |

|

35 —

нормали

зованная

σв=52÷65,

кГ/мм2

σт≥30,

кГ/мм2

σ-1≈25,

кГ/мм2 |

45 —

нормали

зованная

σв=60÷75,

кГ/мм2

σт≥34,

кГ/мм2

σ-1≈28,

кГ/мм2 |

45 —

улучшен

ная

σв=75÷90

кГ/мм2

σт≥42,

кГ/мм2

σ-1=35,

кГ/мм2 |

40Х —

улучшен

ная

σв=80÷100,

кГ/мм2

σт≥60,

кГ/мм2

σ-1=40,

кГ/мм2 |

40Х —

закален

ная до

HRC

35—42

σв=110÷130,

кГ/мм2

σт≥90,

кГ/мм2

σ-1=50,

кГ/мм2 |

|

Насаженная на вал деталь (шестерня, шкив) с острыми кромками |

30 |

700 |

750 |

850 |

900 |

950 |

|

50 |

650 |

700 |

800 |

850 |

900 |

|

100 |

600 |

650 |

750 |

800 |

850 |

|

Насаженное на вал кольцо подшипника качения |

30 |

900 |

1000 |

1150 |

1200 |

1300 |

|

50 |

850 |

950 |

1050 |

1100 |

1200 |

|

100 |

750 |

850 |

1000 |

юоо |

1100 |

|

Вал

ступенчатой формы с острыми внутренними углами

|

30 |

800 |

900 |

1050 |

1100 |

1150 |

|

50 |

700 |

800 |

900 |

950 |

1000 |

|

100 |

600 |

700 |

800 |

850 |

900 |

|

Вал

ступенчатой формы при скругленных внутренних углах

|

30 |

1100 |

1150 |

1350 |

1400 |

1500 |

|

50 |

950 |

1000 |

1150 |

1200 |

1300 |

|

100 |

850 |

900 |

1000 |

1050 |

1100 |

|

* Цифры

в таблице представляют собой допускаемые напряжения при изгибе в случае

отсутствия кручения. Однако они могут применяться и для расчета на

сложное сопротивление по результирующему моменту, который можно

определить по формуле:

|

|

При совместном действии двух источников концентрации напряжений, например,

вала ступенчатой формы и насаженной на вал детали, следует принимать допускаемые

напряжения соответственно более опасному случаю.

Таблица 3.100 составлена на основе следующих положений.

Коэффициент безопасности принят равным 1,3. Понижение предела выносливости

валов по отношению к пределу выносливости, определенному на малых образцах,

оценено для валов d = 30 мм на 15÷20 %, для валов d = 50 мм — на 25÷30 % и для

валов d = 100 мм на 35÷ 40 %. Верхние значения относятся к ступенчатым валам из

твердых легированных сталей, нижние — к валам с насаженными деталями из более

мягких сталей.

Допускаемые напряжения при изгибе по таблице

3.100 соответствуют спокойной работе

(коэффициент динамичности нагрузки равен единице).

Для валов универсальных станков, работающих с сильно переменным режимом, при

расчете по максимальной нагрузке, когда коэффициент долговечности меньше

единицы, допускаемые напряжения могут быть соответственно повышены.

С помощью несложных технологических или конструктивных мероприятий (местных

упрочнений, увеличения радиусов выкружек, применения разгрузочных канавок на

ступицах, увеличения диаметров валов и подступичной части и т. п.) можно сильно

увеличить общую прочность вала и соответственно повысить допускаемые напряжения.

Ответственные тяжелонагруженные валы следует рассчитывать на выносливость с

достаточно точным учетом концентрации напряжений.

Диаметр d, см вала в сечении, где номинальные значения изгибающего и

крутящего моментов равны соответственно Ми и Мкр, кГ∙см,

определяется из формулы:

. .

Здесь в отличие от обычной формулы расчета валов на сложное сопротивление у

изгибающих и крутящих моментов введены коэффициенты т и m1 учитывающие

концентрацию напряжений в местах резких изменений сечений и цикл изменения

напряжений, а также вместо допускаемого напряжения — предел выносливости при

знакопеременном изгибе с симметричным циклом изменения напряжений σ-1, кГ/см2, деленный на коэффициент безопасности п.

Коэффициенты m и m1

на основе эллиптического закона прочности, принимая за исходные две

характеристики материалов — предел текучести σт и предел

выносливости σ-1, можно с некоторыми допущениями представить для

стальных валов в следующем виде:

где Кσ и Кτ — динамические (эффективные) коэффициенты

концентрации напряжений соответственно при изгибе и кручении;

ψ и ψ1 — коэффициенты, характеризующие изменение соответственно

изгибающего и крутящего моментов (отношение переменных слагаемых моментов к

постоянным).

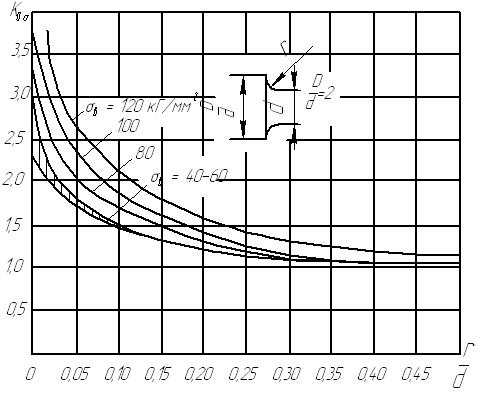

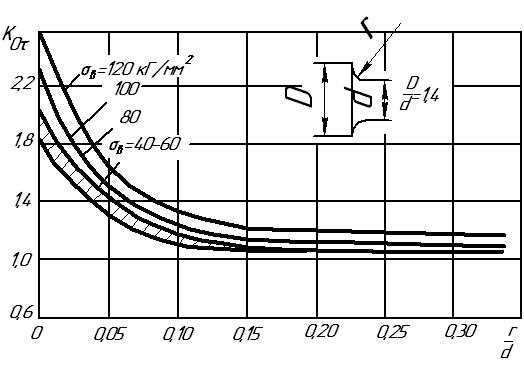

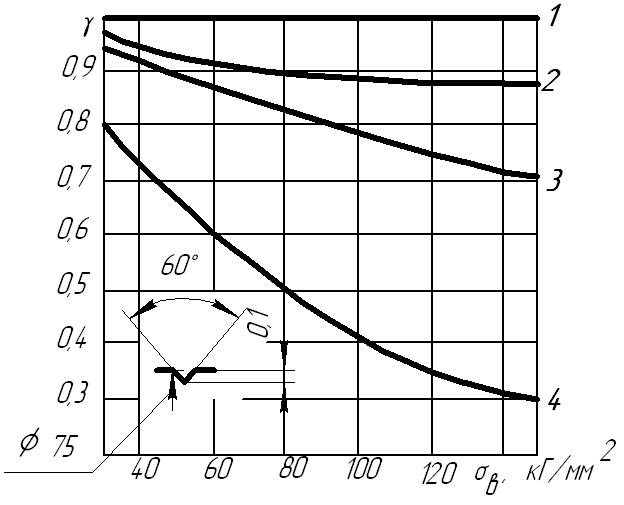

Рисунок 3.65 - Эффективные коэффициенты

концентрации напряжений при изгибе для валов переменного сечения

Просмотреть ближе

При условии, что переменная слагаемая крутящего момента, как обычно в валах

большинства станков, мала по сравнению с постоянной, можно определять

коэффициент m1 по следующей условной

формуле (которая приводит к несколько меньшим диаметрам валов):

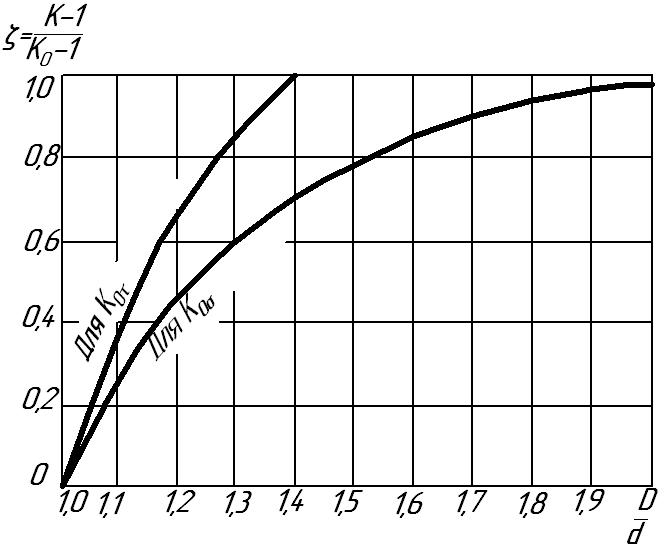

Эффективные коэффициенты концентрации см. на рисунках

3.65-3.69. Для ступенчатых валов

с отношением диаметров, не равным отношению, для которого построены графики

(рисунки 3.65 и 3.66), можно пользоваться поправочными коэффициентами ξ (рисунок

3.67) и

определять эффективные коэффициенты концентрации по формуле

К = 1+ξ (К0 – 1),

где Ко — коэффициент концентрации по рисункам

3.65 и 3.66.

Рисунок 3.66 - Эффективные коэффициенты концентрации напряжений при

повторном кручении для валов переменного сечения

Просмотреть ближе

Рисунок 3.67 - Поправочный коэффициент для определения эффективного коэффициента

концентрации напряжений у валов с различным отношением

D/d

Просмотреть ближе

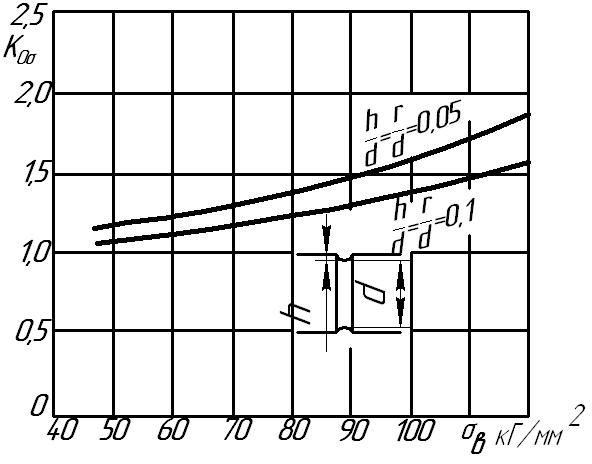

Рисунок 3.68 - Эффективные

коэффициенты концентрации напряжений для валов с выкружками

Просмотреть ближе

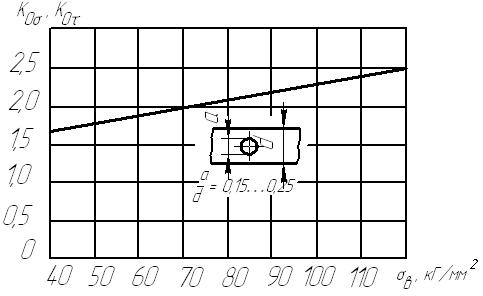

Рисунок 3.69 - Эффективные коэффициенты концентрации напряжений при изгибе и кручении для

валов с поперечными отверстиями

Просмотреть ближе

Насадка на валы шестерен, шкивов и т. п. является источником сильной

концентрации напряжений. При ступицах с острыми кромками в соответствии с

опытами Лера (над валами диаметром 40 мм) эффективный коэффициент концентрации

при изгибе следует брать от 2,0—2,2 (для валов из углеродистых сырых и

улучшенных сталей) до 3,2 (для валов из высокопрочных сталей). При втулках с

закругленными кромками (кольца подшипников качения) коэффициент концентрации

напряжений можно принимать от 1,8 (для валов из углеродистых сталей) до 2,4 (для

валов из высокопрочных сталей).

Расчет шлицевых валов производится по внутреннему диаметру, коэффициенты

концентрации напряжения от насадки шестерен и шкивов можно выбирать в первом

приближении такими же, как и для гладких валов. Эффективный коэффициент

концентрации напряжений при кручении для свободных шлицевых валов (по опытам

Герольда над четырехшлицевыми валами) равен около 2, а под шестернями можно

предполагать — в 1,5 раза выше.

Для шлифованных валов с резкими изменениями сечений или другими источниками

значительных концентраций напряжений можно считать, что понижение прочности

из-за несовершенства отделки поверхности учитывается основным коэффициентом

концентрации напряжений.

В остальных случаях расчетные коэффициенты

концентрации напряжений увеличиваются делением на коэффициент отделки

поверхности по рисунок 3.70.

1 — поверхность полирована;

2 — поверхность шлифована;

3

— поверхность ободрана резцом;

4 — поверхность черная после прокатки

Рисунок 3.70 - Коэффициенты понижения предела усталости в зависимости от состояния

поверхности

Просмотреть ближе

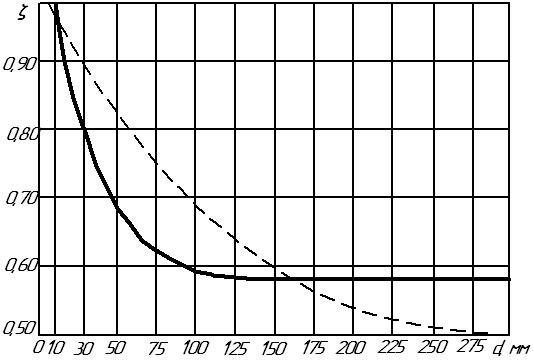

Пределы выносливости, полученные на малых образцах, снижаются умножением на

коэффициент по рисунок 3.71. Для валов постоянного сечения или с плавно меняющимся

сечением из углеродистых сталей следует пользоваться пунктирной кривой.

Рисунок 3.71 - Коэффициент понижения пределов выносливости валов в зависимости от

диаметра

Просмотреть ближе

Для деталей с резкими изменениями сечений, а также для деталей из

высокопрочных сталей в пределах диаметров до 120 мм следует пользоваться

сплошной кривой Лера.

Коэффициенты ψ и ψ1 зависят от динамических воздействий и сил

трения на зубьях шестерен, колебаний усилий резания и т. п.; принимается, что ψ=

ψ1.

Для валов коробок скоростей можно принимать, что половина силы удара на

зубьях передается валу, т. е. что

. .

Во фрезерных станках вследствие значительного колебания усилий резания

величины ψ и ψ1 для валов, близких к шпинделю, должны быть не менее

0,25—0,3.

Коэффициент безопасности при достаточно надежном определении расчетных

нагрузок и при условии, что в расчетной формуле предел выносливости

соответствует диаметру рассчитываемого вала, можно принимать равным 1,3—1,5.

При расчете вала на жесткость допустимый угол взаимного наклона валов под

зубчатыми передачами из условия удовлетворительной работы зубьев (при выбранной

неравномерности распределения давления по длине зубьев)

Допустимый угол наклона валов на роликовых подшипниках по отношению к осям

расточек в случае выполнения беговых дорожек подшипников с прямолинейными

образующими

где Р — расчетная нагрузка на зуб шестерни или

на подшипник, кГ;

Р250/5000 — допускаемая нагрузка на подшипник при 250 об/мин и долговечности

5000 ч в кГ;

b — ширина зуба шестерни в мм;

с — коэффициент, зависящий от допустимой начальной неравномерности нагрузки

по длине зубьев шестерен и роликов (таблица 3.101).

Таблица 3.101

- Значение коэффициента с

|

Распределение давления по длине зубьев или роликов

Просмотреть ближе |

q2/q1=∞

(q1=0) |

q2/q1=6 |

q2/q1=3 |

q2/q1=2 |

Примечания |

|

Зубья шестерен |

13—16 |

9—12 |

6,5—8 |

4,2— 5,5 |

Бóльшие значения при малых числах зубьев и больших

отношениях b/т, меньшие — при больших числах зубьев и малых b/т |

|

Цилиндрические роликоподшипники легкой и средней серии * |

24—26 |

16—18 |

12 |

8 |

Бóльшие

значения — для средней серии, меньшие — для легкой |

|

Конические роликоподшипники легкой серии * |

12—17 |

8—12 |

6—8,5 |

4,5—5 |

К

большинству подшип-ников относятся бóльшие цифры |

|

*

Приведенные цифры могут служить только для оценки порядка величин |

|

Предельным начальным распределением давления на зубьях является треугольное

на всей длине зуба. Контакт не по всей длине зуба, ориентируясь на дальнейшую

приработку, допускать не следует. Условия распределения давления по всей длине

ролика конических роликоподшипников, при прямолинейных образующих беговых

дорожек, как показывают эксперименты и расчеты, выдержать трудно.

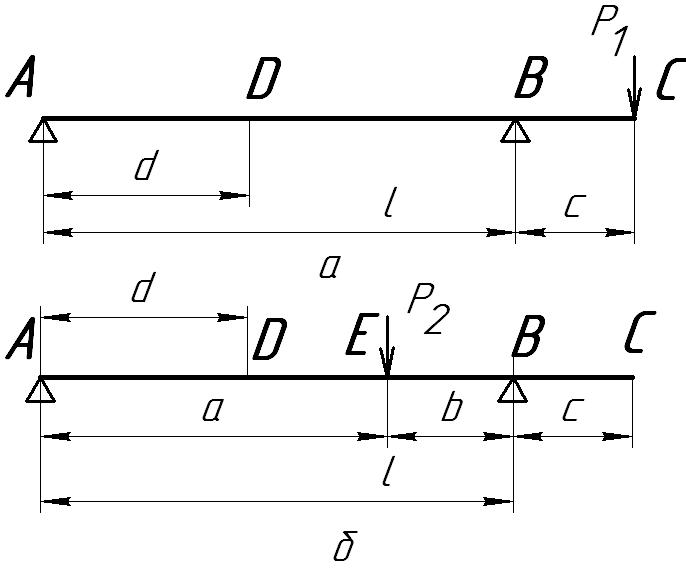

Рисунок 3.72 - Расчетные схемы валов:

а

— нагрузка на консоли;

б — нагрузка между опорами

Просмотреть ближе

Для современных конструкций роликовых подшипников, выполняемых с так называемой

бомбиной, соответствующая проверка отпадает.

Углы наклона θ, paд, и прогибы у,

см, валов постоянного сечения определяются

по формулам (рисунок 3.72):

|

для вала по рисунку 3.72 16, а

|

для

вала по рисунку 3.72, б

|

где Е – модуль упругости материала вала в кГ/см2;

J – осевой моменрт инерции сечения вала в см4.

У большинства валов в станках отношения наибольших прогибов к длинам между

опорами колеблются в пределах 0,0001—0,0005.

|