3.23 Расчет

цепных передач

3.23.1

Общие сведения о цепных передачах. Применение цепных передач в приводах коробок

скоростей и подач

Цепные передачи применяются в металлорежущих

станках, как в механизмах привода главного движения, так и в механизмах привода

подач, например, в цепи быстрых перемещений револьверной головки и суппорта

токарно-револьверного станка модели 1П365, в кинематических цепях

токарно-револьверного автомата модели 1140 и др. Цепная передача в приводах

подач встречается сравнительно часто и главным образом на первой ступени

кинематической цепи.

В качестве приводных цепей чаще всего

применяются роликовые, изготавливаемые по ГОСТ 13568—97, реже зубчатые с

шарнирами качения по ГОСТ 13552—81. Передачи с зубчатыми цепями допускают

большие скорости (до 30 м/с) и применяются главным образом на первой

быстроходной ступени, там, где требуется высокая кинематическая точность,

бесшумность и плавность работы передачи.

К достоинствам цепных передач следует отнести:

возможность применения при значительных межосевых расстояниях, меньшие габариты

по сравнению с ременными передачами, постоянство среднего передаточного числа

из-за отсутствия скольжения, сравнительно высокий КПД (до 95 %), возможность

передачи энергии с одной ведущей звездочки нескольким ведомым с разным

направлением вращения, быстрое и однообразное соединение концов цепи, меньшая,

чем в ременных передачах, нагрузка на валы, так как нет необходимости в большом

начальном натяжении.

Недостатками цепных передач являются: неравномерность хода ведомой звездочки,

особенно при малых числах зубьев меньшей звездочки и больших шагах, значительный

износ шарниров цепи и зубьев звездочки, возникновение дополнительных

динамических нагрузок, шум в работе и вибрации, особенно при высоких скоростях в

передачах с втулочными и роликовыми цепями, плохая защищенность от попадания

пыли и грязи, плохие условия смазки, необходимость регулировки натяжения,

необходимость тщательного монтажа, с тем чтобы звездочки были параллельны, а

средние А плоскости зубчатых венцов звездочек совпадали, передача энергии только

между параллельными валами и движение цепи в вертикальной плоскости,

невозможность реверсивного движения без предварительной остановки.

3.23.2 Расчетные зависимости и выбор

параметров цепной передачи

3.23.2.1 Кинематика цепных передач

, ,

где z — число зубьев звездочки;

t — шаг цепи,

мм;

п — частота вращения звездочки, об/мин.

Скорость цепи ограничивается износом шарниров и

шумом передачи. Допускаемые предельные значения скорости: v= 15 м/с для

роликовых цепей; v = 30 м/с для зубчатых цепей. Передаточное число

, ,

где n1 и

n2 — частоты вращения быстроходной и

тихоходной звездочек.

Цепные передачи используются главным образом в

качестве понижающих. Обычно u = 8. В крайнем случае 15. По нормали

станкостроения значения и рекомендуется выбирать из ряда: 1; 1,2; 1,25; 1,4;

1,6; 1,8; 2;.2,5; 3,15; 4;4,5; 5; 5,6; 6; 6,3; 7,1. При заданном межосевом

расстоянии передаточное число должно быть таким, чтобы угол обхвата цепью малой

звездочки был не менее 120°.

Частота вращения звездочки ограничивается

контактными напряжениями сжатия, возникающими при ударе цепи о зубья звездочки

(таблица 3.48).

Таблица 3.48 - Наибольшие

допустимые частоты вращения малой звездочки

|

Число

зубьев звездочки z1 |

n1max , об/мин, при

шаге цепи

t,

мм |

|

12,7 |

15,87 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

Для

роликовых цепей общего назначения |

|

15

19

23

27

30 |

2300

2400

2500

2550

2600 |

1900

2000

2100

2150

2200 |

1350

1450

1500

1550

1550 |

1150

1200

1250

1300

1300 |

1000

1050

1100

1100

1100 |

750

800

800

850

850 |

650

700

750

750

750 |

600

650

650

700

700 |

|

Для роликовых цепей повышенной точности и

прочности (тип ПРУ) предельные значения nlmax можно увеличить на 25 %.

Для зубчатых цепей при z1 = 17÷35

|

t,мм |

12,7 |

15,87 |

19,05 |

25,4 |

31,75 |

|

nlmax |

3300 |

2650 |

2200 |

1650 |

1300 |

|

Необходимо соблюсти условие: nlmax <

[n]1mах — табличное.

Износ шарниров, динамические нагрузки и шум

передачи усиливаются с уменьшением числа зубьев малой звездочки. Рекомендуется

принимать числа зубьев малой звездочки для быстроходных передач по таблице 3.49, в

остальных случаях по таблице 3.50. Необходимо соблюсти условие: zlmin

> zlmin—табличное. Наибольшее допустимое число зубьев большой

звездочки z2=120 для роликовых цепей и z2=140 для зубчатых

цепей. С целью более равномерного износа зубьев звездочек и шарниров цепи

рекомендуется принимать сочетание нечетного числа зубьев звездочек с четным

числом звеньев цепи. При нечетном числе звеньев цепи число зубьев звездочек

может быть четным и нечетным.

Таблица 3.49 - Рекомендуемые

числа зубьев малой звездочки

|

Тип

цепи |

Числа

зубьев при и |

|

1-2 |

2-4 |

4-6 |

>6 |

|

Роликовая

Зубчатая |

32—28

35—32 |

25—30

30—28 |

18—16

25—20 |

14—12

18—16 |

|

Таблица 3.50 - Наименьшие

допустимые числа зубьев малой звездочки

|

Тип

цепи |

Характер передачи |

|

слабонагруженная тихоходная |

силовая тихоходная |

силовая

среднеходная |

|

Роликовая

Зубчатая |

9

13 |

11

17 |

17

21 |

|

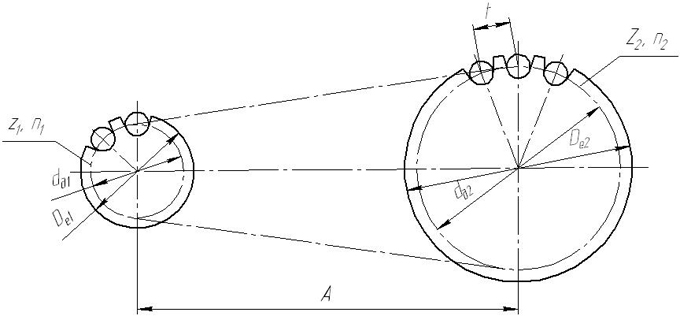

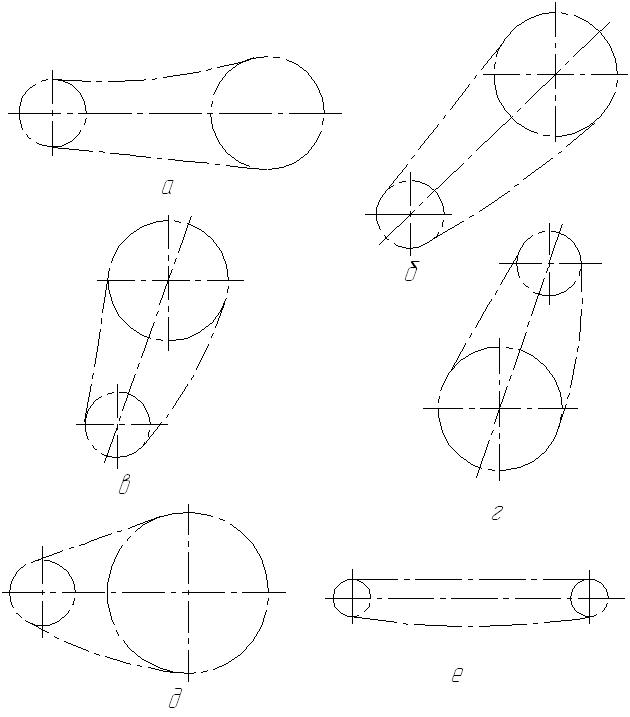

Межосевое расстояние 4 (рисунок 3.46).

Наименьшее

. .

Просмотреть ближе

Рисунок 3.46 - Схема цепной передачи

, ,

где Del и De2 — наружные

диаметры звездочек.

Наибольшее

. .

Оптимальное

, ,

где t — шаг цепи.

Число звеньев цепи или длина цепи, выраженная в

шагах,

. .

По принятому числу звеньев цепи межосевое

расстояние определяется по уравнению:

. .

Для нормальной работы передачи необходимо

провисание холостой ветви цепи, что достигается уменьшением расчетного

межосевого расстояния на (0,002÷0,004) А. Вследствие износа шарниров длина цепи

увеличивается, поэтому конструкция цепного привода должна позволять регулировку

провисания цепи, что можно выполнить перемещением опор одного из валов.

3.23.2.2 Критерии

работоспособности

Причинами потери работоспособности привода

являются: износ шарниров и зубьев звездочек, усталостное разрушение пластин и

роликов, проворачивание валиков и втулок в пластинах. Однако основным критерием

работоспособности является износ шарниров, в результате которого происходит

удлинение цепи, нарушение зацепления ее со звездочками и схождение цепи со

звездочек.

3.23.2.3 Шаг цепи

Шаг цепи можно предварительно определить по

уравнениям:

для роликовой и втулочной цепи

для зубчатой цепи

где N — передаваемая мощность, кВт;

z1, n1

— частота оборотов (об/мин) и число зубьев малой звездочки;

m — число ряда в цепи;

В — ширина цепи, которой следует задаться, мм;

[р]0 —

допускаемое давление в шарнирах для средних эксплуатационных условий (нагрузка

постоянная и равномерная; расположение линии, соединяющей центры звездочек,

горизонтальное; натяжение регулируется; смазка и защита от загрязнения

удовлетворительные; долговечность по износу 2000÷3000 часов) (таблице 3.51)

кгс/мм2;

kэ— коэффициент, характеризующий

условия эксплуатации, для средних условий эксплуатации kэ=1. Если

условия эксплуатации отличны от указанных, то коэффициент kэ

характеризующий действительные условия эксплуатации, определяется по уравнению:

kэ = kдин

kА kн kрег kсм kреж,

где kдин —

коэффициент, учитывающий динамичность нагрузки;

kдин = 1

при спокойной нагрузке, kдин =1,2+1,5 при

нагрузке с толчками;

kдин =1,8

при сильных ударах;

Таблица 3.51 - Допустимое

давление в шарнирах цепей [р]0, кгс/мм2

|

Шаг t,мм |

Частота вращения малой звездочки,

об/мин, не более |

|

50 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1600 |

2000 |

2400 |

2800 |

3200 |

|

Роликовые цепи |

|

12,7÷15,87

19,05÷25,4

31,75÷38,1

44,45÷50,8 |

3,5

3,5

3,5

3,5 |

3,15

3,0 2,9 2,6 |

2,85

2,6

2,4

2,1 |

2,6

2,35

2,1

1,75 |

2,4

2,1

1,85

1,5 |

2,25

1,9

1,65

– |

2,1

1,75

1,5

– |

1,85

1,5

–

– |

1,65

–

– |

1,5

–

–

– |

1,4

–

–

– |

–

–

–

– |

|

Зубчатые цепи |

|

12,74÷15,87

19,05÷25,4

31,75 |

2

2

2 |

1,8

1,7

1,65 |

1,65

1,5 1,4 |

1,5

1,3

1,2 |

1,4

1,2

1,05 |

1,3

1,1

0,95 |

1,2

1,0

0,7 |

1,05

0,85

– |

0,95

0,75

– |

0,85

–

– |

0,8

–

– |

0,7

–

– |

|

П р и м е ч а н и я

1. Из таблицы следует, что [р]0

зависит не только от частоты вращения малой звездочки, но и шага цепи,

который определяется по приведенным уравнениям. Поэтому для

предварительного определения шага цепи принимаем [р]0 как

среднее значение для всех шагов при данной частоте вращения малой

звездочки (см. пример расчета коробки скоростей).

2. Для роликовых цепей типа ПРУ

[р]0 можно повысить на 30—40 %. |

|

kA - коэффициент, учитывающий длину

цепи (межосевое расстояние); kA = 1 при А = (30 + 50)t; kA=

1,25 при A<25t; kA =0,9 при А= (60 + 80) t.

kрег— коэффициент, учитывающий

регулировку передачи;

kрег= 1 для передач с регулировкой

положения оси одной из звездочек;

kрег= 1,1 для передач с оттяжными

звездочками или нажимными роликами;

kрег=1,25 для передач с

нерегулируемыми осями звездочек;

kсм— коэффициент, учитывающий

характер смазки;

k =0,8 при смазке в масляной ванне или от

насоса;

kсм =1 — при капельной смазке;

kсм=1,5 при периодической смазке;

kреж — коэффициент, учитывающий режим

работы передачи;

kреж = 1 — при односменной работе;

kреж = 1,25 — при двухсменной работе;

kреж =1,45 при трехсменной работе;

kH — коэффициент, учитывающий наклон

передачи;

kH =1— при наклоне линии центров

звездочек под углом к горизонтали до 60°;

kH =1,25 при наклоне под углом,

большим 60°.

Если kэ>3, то следует изменить

(улучшить) конструктивные и эксплуатационные условия работы передач.

3.23.2.4 Усилия в ветвях

цепи и нагрузка на валы

Полезное рабочее усилие определяется по

уравнению:

, ,

где N — передаваемая мощность, кВт;

v — средняя скорость цепи, м/с.

Допускаемая полезная сила, которая может

передаваться цепью при заданных эксплуатационных условиях, отличных от средних,

определяется по уравнению:

. .

Давление в шарнирах цепи определяется по

уравнению:

, ,

где F — проекция опорной поверхности шарнира, мм2;

F = dB для роликовых и втулочных цепей, здесь d

— диаметр валика, мм; В — ширина внутреннего звена, мм.

F=F1B для зубчатых цепей, где F1

— площадь опорной поверхности шарнира, мм2, приходящаяся на 1 мм ширины цепи;

при t= 12,7; 15,87; 19,05; 25,4, F1

= 2,62; 2,96; 3,72; 4,48;

В — ширина цепи, мм.

Натяжение цепи от центробежной силы определяется

по уравнению:

где q — сила тяжести одного погонного метра

цепи, кгс;

g = 9,81 м/с2 — ускорение силы

тяжести.

Натяжение от провисания цепи sq =

kfqA, где А — межосевое расстояние, м; kf —

коэффициент, зависящий от положения линии, соединяющей центры звездочек (таблица

3.52).

Таблица 3.52 - Значения

коэффициента провисания kf

|

Коэффициент |

Передача |

|

горизонтальная |

с углом наклона

до 40° |

с углом наклона

более 40° |

Вертикальная |

|

kf |

6 |

4 |

2 |

1 |

|

Полное натяжение ветвей цепи определяется по

уравнениям:

ведущей s1 = Р + sц + sq;

ведомой s2 = sц+ sq.

Нагрузка на валы определяется по уравнению

, где

kB— коэффициент нагрузки, принимается по

таблице 3.53. , где

kB— коэффициент нагрузки, принимается по

таблице 3.53.

Таблица 3.53 - Значения

коэффициента нагрузки kB

|

Коэффициент |

Передачи |

|

горизонтальная

и с углом наклона

до 40° |

вертикальная

или с углом

наклона более 40° |

|

нагрузка |

|

спокойная |

ударная |

спокойная |

ударная |

|

kB |

1,15 |

1,30 |

1,05 |

1,15 |

|

3.23.2.5 Подбор цепных

передач

Обычным методом подбора цепей является метод

последовательных приближений и проверочных расчетов, т. е. на основании условий

работы и принятых рекомендаций задаются типом цепи и конструктивными параметрами

цепи, а затем проверяют правильность их выбора расчетами на износостойкость,

прочность и долговечность.

Исходными данными для расчета цепных передач

являются передаваемая мощность N, частота вращения меньшей звездочки

n1,

передаточное число и, или частота вращения ведомой звездочки

n2, условия работы передачи. Если ограничиваются габариты

передачи, то должно быть задано межосевое расстояние А.

С целью уменьшения числа ударов при набегании

цепи на звездочки динамических нагрузок, шума передачи и обеспечения необходимой

долговечности следует выбирать цепь наименьшего шага для заданных условий работы

(методика подбора цепи показана в первом примере проектирования в

главе 7). При этом необходимо

соблюсти следующие ограничивающие условия:

а) число ударов цепи в секунду

, ,

где v — средняя скорость цепи, м/с;

L — длина

цепного контура, м;

z и n— число зубьев и оборотов в минуту звездочки;

W — число звеньев цепи.

Для обеспечения долговечности цепи необходимо соблюсти условие

u≤[u1].

Допустимое число ударов [u1] принимается по таблице 3.54;

Таблица 3.54 - Допустимое число ударов

[u1] в секунду

|

Тип цепи |

Шаг цепи

t,

мм |

|

12,7 |

15,87 |

19,05 |

25,4 |

31,75 |

38,1 |

44,45 |

50,8 |

|

Роликовая

Зубчатая |

30

40 |

23

33 |

18

25 |

15

15 |

12

12 |

10

– |

8

– |

6

– |

|

б) частота оборотов малой звездочки, об/мин

Наибольшая допустимая частота оборотов малой

звездочки принимается по таблице 3.48;

в) давление в шарнирах

(таблице

3.51); (таблице

3.51);

г) коэффициент запаса прочности.

Прочность выбранной цепи проверяется по коэффициенту запаса прочности n ,

который определяется по уравнению:

, ,

где Q — разрушающая нагрузка, указываемая

заводом-изготовителем в зависимости от шага цепи, при v< 10 м/с

, поэтому при v

до 10 м/с величиной su можно пренебречь. , поэтому при v

до 10 м/с величиной su можно пренебречь.

При этом значение sq по сравнению с Q невелико, и им можно пренебречь.

Тогда расчетный

коэффициент запаса прочности определяется по уравнению:

. .

Допустимые значения [n] принимаются по таблице

3.55;

д) скорость цепи:

v< 15 м/с для роликовых цепей;

v< 30 м/с для зубчатых цепей;

е) число зубьев большой звездочки:

z2max ≤120 для роликовых цепей;

z2max ≤140 для зубчатых цепей.

Таблица 3.55 - Допустимые

значения коэффициента запаса прочности для цепей

|

Шаг цепи

t,

мм |

3качения [n] при частоте

оборотов

n1

малой

звездочки, об/мин,

не более |

|

50 |

200 |

400 |

600 |

800 |

1000 |

1200 |

1600 |

2000 |

2400 |

2800 |

|

Зубчатые

цепи (при

z1

= 17÷35) |

|

12,7—15,87

19,05—25,4

31,75 |

20

20

20 |

22

23

26 |

24

26

32 |

26

30

36 |

29

33

41 |

31

36

46 |

33

40

51 |

37

46

– |

42

53

– |

46

–

– |

51

–

– |

|

Роликовые цепи

(при

z1=15÷30) |

|

12,7—15,875

19,05—25,4

31,75—38,1

44,45—50,8 |

7

7

7

7 |

7,8

8,2

8,5

9,3 |

8,5

9,3

10,2

11,7 |

9,3

10,3

13,2

14 |

10,2

11,7

11,8

16,3 |

11

12,9

16,3

– |

11,7

14

19,5

– |

13,2

16,3

–

– |

14,8

–

–

– |

16,3

–

–

– |

18

–

–

– |

|

3.23.2.6 КПД передачи

В цепном приводе основные потери возникают из-за

трения в шарнирах цепи, на зубьях звездочек и в опорах валов. При смазке в

масляной ванне существенные потери возникают при скорости цепи v = 10—15 м/с.

Среднее значение КПД при достаточно качественном изготовлении цепей и

звездочек, правильном монтаже, оптимальном натяжении холостой ветви цепи,

хорошей смазке составляет

η= 0,96÷0,98.

3.23.2.7 Положение цепной передачи и натяжение цепей

Положение цепного привода оказывает существенное

влияние на его работоспособность. Поэтому при проектировании привода необходимо

иметь в виду следующее:

а) располагать цепной контур в вертикальной плоскости, при этом относительное

положение звездочек может быть различным;

б) лучшим расположением считается такое, при котором межосевая линия наклонена к

горизонту до 45° (рисунок 3.47, а, б).

Вертикальное расположение межосевой линии применять нецелесообразно, так как оно

не обеспечивает самонатяжения и требует систематической регулировки межосевого

расстояния для создания необходимого натяжения. Полезно небольшое смещение

звездочек в горизонтальном направлении (рисунок 3.47, в, г);

в) при передаточном числе u>2 и межосевом расстоянии A = (30÷50) t положение

ветвей цепи не оказывает влияния на правильность работы передачи;

Просмотреть ближе

Рисунок 3.47

- Расположение контуров цепных передач

г) при А <30 t и u>2 ведущей ветвью должна быть верхняя с тем, чтобы исключить

захват цепью дополнительных зубьев (рисунок 3.47, а);

д) при A>60t и u<1,5 ведущей ветвью должна быть верхняя во избежание

соприкосновения ветвей (рисунок 3.47, е) и необходимости постоянного регулирования

провисания ведомой ветви цепи.

Натяжение цепи, необходимое для компенсации износа шарниров и создания нужного

предварительного натяжения, достигается:

- перемещением опор одной из звездочек;

- применением натяжных устройств.

|