3.19 Расчет

передачи винт – гайка

3.19.1 Общие сведения. Применение

передачи винт – гайка в механизмах подач

Винтовые механизмы станков выполняются двух разновидностей:

1) с вращающимся винтом и неподвижной или прямолинейно перемещающейся гайкой;

2) с вращающейся гайкой и неподвижным или поступательно перемещающимся

винтом.

В механизмах станков передача винт — гайка является одновременно силовой и

кинематической и применяется главным образом в приводе подач в последнем звене

кинематической цепи. С помощью этой передачи возможно преобразовывать

вращательное движение в поступательное, и наоборот, передавать значительные

осевые усилия, осуществлять точные осевые перемещения (ходовые винты станков,

установочные винты, винты измерительных приборов), осуществлять как медленные,

так и быстрые поступательные перемещения (винты холостого хода суппортов,

револьверных головок и т. д.).

Достоинства передачи:

а) большая и неизменная поверхность контакта рабочих поверхностей, что

обеспечивает высокую несущую способность передачи при малых габаритах, плавные,

равномерные, бесшумные и точные перемещения. Эти свойства особенно ценны для

передач токарно-винторезных, резьбо-шлифовальных и других станков высшей

точности;

б) большой выигрыш в силе, достигаемый при малых габаритах и простой

конструкции передачи;

в) простота осуществления медленных и быстрых движений;

г) небольшие крутящие моменты на винте при малых шагах резьбы, что следует из

уравнения:

, ,

где Р

– осевая сила, действующая на винт (усилие подачи);

s – шаг резьбы;

η

– КПД передачи.

Наиболее существенными недостатками передачи

винт — гайка скольжения являются: низкий КПД из-за больших потерь на трение, увеличение этих потерь

с ростом скорости перемещения, значительные силы трения в покое, что

способствует возникновению срывов в начале движения. Требования к передачам винт

– гайка: точность в необходимых, заранее заданных пределах, высокая

износостойкость винтов и гаек, малая деформация, т. е. достаточно высокая

жесткость.

В настоящее время применяются винтовые передачи с гайками трения скольжения и

гайками трения качения [28]. Для передач винт — гайка с трением

скольжения основное применение имеют трапецеидальные резьбы со средними шагами и

стандартным углом профиля α = 30° (ГОСТ 9484–81). Для уменьшения потерь на

трение, уменьшения износа и осуществления очень точных перемещений применяются

трапецеидальные резьбы с уменьшенным углом профиля (α = 20°) и прямоугольные

резьбы, * применение которых ограничивается технологическими трудностями,

связанными с невозможностью применения высокопроизводительных методов обработки

резьб фрезерованием и шлифованием.

* Существенное влияние на точность перемещений оказывает

радиальное биение винта, заставляющее дополнительно перемещаться гайку. Этот

недостаток проявляется меньше у витков с прямоугольным профилем резьбы.

3.19.2 Кинематические и силовые зависимости в

передаче винт–гайка

Число оборотов в минуту винта или гайки определяется по уравнению:

, ,

где v

– скорость поступательного движения винта или гайки,

; ;

s

– шаг резьбы, мм;

а

– число заходов.

Передаточное число винтовой передачи можно выразить отношением:

, ,

где D

– диаметр маховичка, зубчатого колеса или другой детали, с помощью

которой вращается

винт;

S1

– осевое перемещение винта за один его оборот, равное ходу

винта.

Окружная сила на маховичке

, ,

где Р

– осевая сила на винте, величина которой определяется в каждом

конкретном случае в зависимости от режимов резания или других условий;

η

– КПД передачи, величина которого определяется по уравнению:

, ,

где β

– угол подъема винтовой линии,

; ;

d2

– средний диаметр, резьбы.

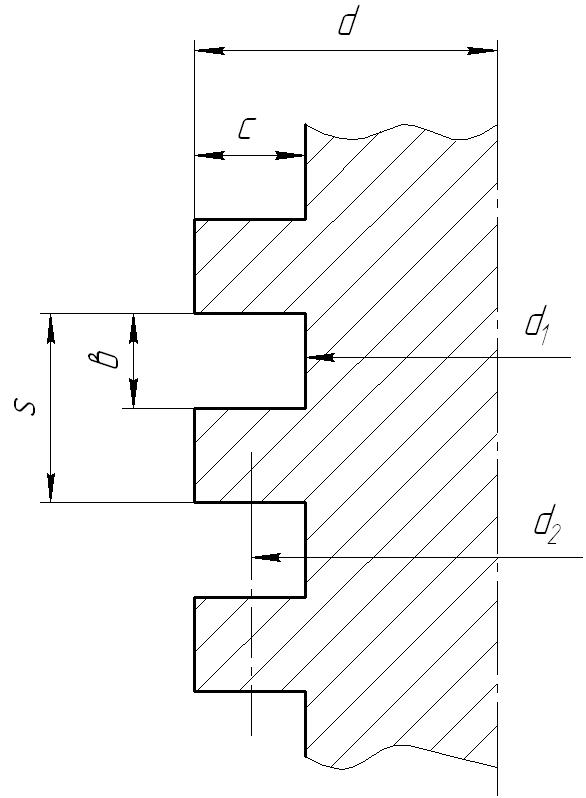

Для прямоугольной резьбы (рисунок 3.33), геометрические параметры которой нестандартизованы, обычно принимают для несамотормозящей передачи: шаг резьбы

,

глубину резьбы и толщину витка ,

глубину резьбы и толщину витка

. Тогда наружный диаметр резьбы . Тогда наружный диаметр резьбы

, средний диаметр

резьбы , средний диаметр

резьбы

; φ1

– приведенный угол трения; φ1 = arctg f1;

здесь f1 – приведенный коэффициент трения: ; φ1

– приведенный угол трения; φ1 = arctg f1;

здесь f1 – приведенный коэффициент трения:

, ,

где α

– угол профиля резьбы.

Просмотреть ближе

Рисунок 3.33

- Профиль прямоугольной резьбы

Для прямоугольных резьб f1 = f и φ1 = φ.

Значения углов трения φ и коэффициентов трения f приведены в таблица 3.31.

Таблица 3.31 - Углы трения φ и коэффициенты трения f в

передачах винт – гайка

|

Материал |

φ |

f |

|

винта |

гайки |

|

Сталь

Сталь

Сталь |

Бронза оловянно-фосфористая

Бронза безоловянная

Антифрикционный чугун |

5° 43'

6° 51′

7° 25' |

0,1

0,12

0,13 |

|

С учетом потерь, вызываемых радиальным биением винта, ошибками шага, трением

в опорах винта, КПД можно определить по уравнению:

. .

При β = 2° ÷ 20°и φ1 = 5° η ≈ 0,25÷0,7.

Крутящий момент, передаваемый винтом,

. .

3.19.3

Материалы винтов и гаек и их термообработка

Винты изготавливаются из сталей, гайки — преимущественно из бронз. Выбор

марки стали и бронзы зависит от условий работы передачи и ее назначения, класса

точности винтов и принятой термообработки. Основными требованиями,

предъявляемыми к материалам винтов, являются: высокая износостойкость и

прочность, хорошая обрабатываемость и неподверженность остаточным напряжениям,

которые могут вызвать деформации и заметное понижение точности винтов.

Незакаливаемые винты изготавливаются из сталей 45 и 50, холоднотянутых

автоматных сталей А45 и А50, содержащих 0,15÷0,5 % свинца для улучшения

обрабатываемости. Закаливаемые винты изготавливаются из сталей У10, У12, 65Г,

40Х, 40ХГ, 40ХВГ, ХВГ и др.

Для гаек применяются оловянистые бронзы Бр. ОФ10-1, Бр. ОЦС6-6-3, Бр.

ОЦС4-4-17, алюминиево-железистые бронзы, например Бр. АЖ9-4 (при закаленных

винтах) и др. Для гаек передач невысокой точности, работающих при малых

скоростях и нагрузках, можно применять антифрикционный чугун.

Эксплуатационные и экономические показатели могут быть улучшены, если

применить биметаллические гайки, корпус которых выполнен из стали или чугуна, а

внутренняя часть из бронзы, залитой центробежным способом. Например, ряд гаек в

универсальном консольно-фрезерном станке модели 6Н82 выполнен биметаллическими.

Материал основы — сталь 45, заливка из Бр. ОЦС6-6-3. Более подробные сведения о

материалах, применяемых для винтов и гаек, изложены в нормали станкостроения

ТУД22-2.

3.19.4

Критерии работоспособности и расчета.

Расчет передачи винт—гайка скольжения

Основным критерием работоспособности резьб в передачах винт

– гайка является

износостойкость. Во многих металлорежущих станках, например токарно-винторезных,

точность изготовления изделий зависит от точности пары винт

– гайка. По мере

износа резьбы точность этой пары понижается. Интенсивность износа можно

существенно понизить, улучшая качество обработки трущихся поверхностей винта и

гайки, применяя наиболее подходящие материалы для винта и гайки и смазку нужного

качества, а кроме того, принимая малые допускаемые удельные давления.

В общем случае размеры винта и гайки определяются исходя из условий

износостойкости, прочности, жесткости и устойчивости. Винты, имеющие достаточную

жесткость и устойчивость, как правило, имеют необходимый запас прочности.

3.19.4.1 Расчет на износостойкость

Для обеспечения необходимой износостойкости поверхностей трения необходимо

ограничивать давление в резьбе, с тем, чтобы не происходило выдавливания смазки:

, ,

где Р

– осевая нагрузка на винт.

Для проектного расчета это выражение преобразуется с целью получения

расчетного уравнения для определения среднего диаметра резьбы:

, ,

где

обычно принимают 1,2÷2,5 для целых гаек и 2,5÷3,5 обычно принимают 1,2÷2,5 для целых гаек и 2,5÷3,5

для разъемных гаек; Н - высота гайки.

Допускаемое удельное давление в резьбе [р] можно принимать по таблица 3.32.

Таблица 3.32 - Допускаемые значения среднего удельного

давления [р], кг/см2

|

Назначение |

Материал |

[p] |

|

винта |

гайки |

|

Винтовые передачи для точных

расчетных перемещений (винты рабочих подач винторезных,

резьбонарезных и других станков)

Другие ответственные

винтовые передачи (в механизмах подачи фрезерных и других станков) |

Сталь

Сталь

Сталь

Сталь |

Бронза

Чугун

Бронза

Бронза |

50

20

120

80 |

П р и м е ч а н и е - При

приведенные в таблице значения [р]можно

повышать примерно на 20 % приведенные в таблице значения [р]можно

повышать примерно на 20 % |

|

Для разъемных маточных гаек, у которых часть резьбы срезана, приведенные в

таблице 3.32 значения [р] следует уменьшать на 15– 20 %. Вычисленное значение d2

согласуется со стандартом, а затем определяется высота гайки

. .

В передачах винт — гайка за счет более высокой точности изготовления и

приработки резьбы нагрузка по виткам гайки распределяется более равномерно, чем

у крепежных винтовых пар, а это позволяет увеличить высоту гайки (принять число

витков z >10) и тем самым уменьшить диаметр винта.

3.19.4.2 Расчет на прочность

Проверка винтов на прочность целесообразна лишь в том случае, когда они

передают большие нагрузки. Ходовой винт одновременно растягивается (сжимается) и

скручивается, поэтому проверка на прочность производится по приведенному

номинальному напряжению:

, ,

где М

– момент, скручивающий винт;

- площадь поперечного сечения стержня винта;

- момент сопротивления сечения при кручении, без учета витков резьбы.

Допускаемое напряжение принимают чаще всего

, где σт

– предел текучести. , где σт

– предел текучести.

3.19.4.3 Расчет на устойчивость

Расчет винта на устойчивость от продольного изгиба может выполняться как

проверочный, так и проектный и производиться для длинных винтов небольшого

диаметра. В общем случае критическая сила может быть определена по уравнению

Эйлера:

. .

Уравнение применимо при vL≥ 100 i или приближенно при v L ≥

25 d1 (где

—

радиус инерции сечения винта). —

радиус инерции сечения винта).

Расчет на устойчивость сводится к проверке условия:

, ,

где пу— расчетный запас устойчивости;

I — приведенный момент инерции винта, который определяется по

экспериментальному уравнению:

; ;

d и d1 — наружный и внутренний диаметры винта;

[ny] — необходимый запас устойчивости:

для вертикальных ходовых винтов [ny] =2,5,

если поперечные силы отсутствуют и расчетная нагрузка Р наименьшая, в противном

случае [ny] =3,5÷4; для горизонтальных

ходовых винтов [ny] =4÷5, в винторезных и

фрезерных станках [ny] =3÷4;

Е — модуль упругости;

L — для двухопорных винтов наибольшее возможное расстояние между опорами

винта; если одной из опор является гайка, то расстояние между серединой гайки и

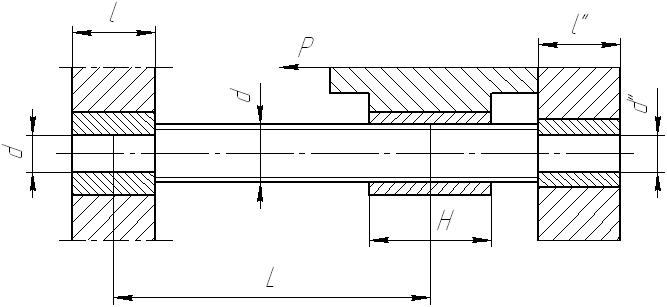

опорой (рисунок 3.34);

Просмотреть ближе

Рисунок 3.34

–

Схема к расчету винта на устойчивость

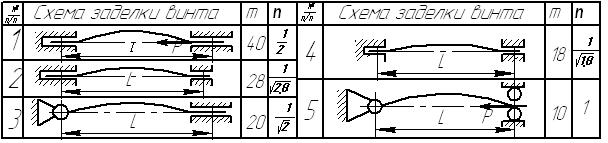

— коэффициент заделки винта (таблица 3.33), — коэффициент заделки винта (таблица 3.33),

где v — коэффициент длины, принимается по таблица 3.33 в зависимости от способа

заделки концов винта.

Таблица 3.33 -

Коэффициенты заделки

винта m и коэффициенты длины винта v

Просмотреть ближе

Пусть диаметр левой опоры винта d', правой опоры d", длина левой опоры винта

l ', правой опоры l " (рисунок 3.34). Отношения

и и

называются характеристиками опор винта.

называются характеристиками опор винта.

Характер опор устанавливается в зависимости от

: :

а) при λ>3 винт совершенно заделан в опоре; при λ<1,5 опора шарнирная; при λ=1,5—3

винт не совершенно заделан в опоре;

б) в схеме 1 (рисунок 3.33) оба конца винта заделаны совершенно; в схеме 2 один

конец винта заделан совершенно, другой — не совершенно; в схеме 3 один конец

винта шарнирный, другой заделан; в схеме 4 оба конца винта заделаны не

совершенно; в схеме 5 оба конца шарнирные;

в) характер заделки в неразъемной гайке принимается в зависимости от

отношения длины гайки к среднему диаметру резьбы. Разъемные гайки

рассматриваются как шарнирные опоры.

Проверка на устойчивость не нужна при vL≤ (7,5÷10)d1 .

Можно произвести проверку винта на устойчивость независимо от его длины по

объединенному условию прочности и устойчивости по уравнению:

, ,

где [σ]сж — допускаемое напряжение на сжатие;

φ — коэффициент понижения допускаемого напряжения для стальных сжатых

стержней в зависимости от гибкости стержня (табл. 3.34).

Таблица 3.34

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

|

|

0,98 |

0,95 |

0,91 |

0,89 |

0,86 |

0,82 |

0,76 |

0,70 |

0,62 |

0,51 |

0,43 |

0,37 |

0,33 |

0,29 |

0,26 |

0,24 |

|

φ =1 |

0,97 |

0,95 |

0,91 |

0,87 |

0,83 |

0,79 |

0,72 |

0,65 |

0,55 |

0,43 |

0,35 |

0,30 |

0,26 |

0,23 |

0,21 |

0,1 |

|

φ в нижнем ряду относятся к сталям

повышенного качества

|

|

При проектном расчете винта на устойчивость определяется диаметр резьбы по

уравнению

3.19.4.4 Расчет на жесткость

Накопленная ошибка шага резьбы, нарезаемой на резьбонарезных станках,

вызывается кручением и растяжением или сжатием ходового винта. Поэтому искажение

Δs шага, вызываемое осевой деформацией (изменение шага, вызываемое кручением

незначительно, и им можно пренебречь), должно ограничиваться допускаемыми

пределами, значения которых указаны в таблице 3.35

Таблица 3.35 - Наибольшее допустимое отклонение шага Δs, мкм

|

Класс точности ходовых

винтов |

[Δs] |

Класс точности ходовых

винтов |

[Δs] |

|

0

1

2 |

±2

±3

±6 |

3

4 |

±12

±25 |

|

Проверочный расчет на жесткость производится для винтов, предназначенных для

точных расчетных перемещений.

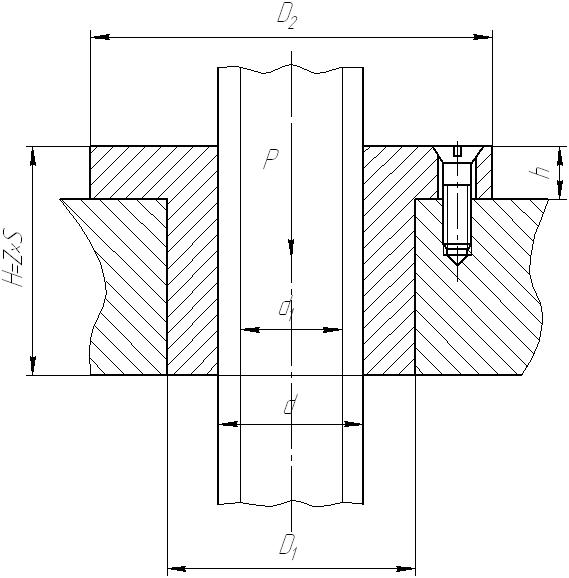

3.19.4.5 Расчет элементов гайки (рисунок 3.35)

Наружный диаметр гайки D1 определяется по условию прочности на

растяжение (или сжатие) с учетом напряжений кручения из уравнения:

, ,

где k ≈ 1,25÷1,3 — коэффициент, учитывающий

напряжение кручения.

Просмотреть ближе

Рисунок 3.35

- Передача винт-гайка скольжения

Размеры опорного фланца гайки проверяют на изгиб

и смятие:

; ;

. .

|