5.2 Способы подвода

смазочных материалов к деталям коробок скоростей и подач

5.2.1 Коробки скоростей

Все передачи и подшипники, расположенные в общем корпусе коробки скоростей,

целесообразно обслуживать от одной централизованной системы смазки, поскольку

условия работы большинства коробок скоростей позволяют применять для смазки

передач и подшипников один и тот же смазочный материал.

Система подвода смазки к деталям коробок скоростей может быть картерной,

когда масло из общей ванны увлекается и разбрызгивается зубчатыми передачами, и

циркуляционной, когда масло непрерывно под давлением подается к местам смазки.

При окружных скоростях зубчатых колес от 0,8 до 12÷14 м/с и при окружной

скорости червяков, вычисляемой по делительному диаметру, до 10 м/с применяется

картерная смазка (токарно-винторезные станки моделей 1Л62, 1К62 и др.). При этом

способе смазки в корпус сборочной единицы заливается масло так, чтобы в него

были погружены венцы нижних зубчатых колес. Во время вращения колеса его зубья

ударяют о масло и разбрызгивают в виде отдельных капель по всему внутреннему

пространству коробки скоростей. Образующийся при этом масляный туман смазывает

размещенные внутри коробки подшипники и передачи. Кроме того, масло, стекая по

стенкам корпуса, также попадает на подшипники качения. Зубчатое колесо,

разбрызгивающее масло, не должно быть слишком глубоко погружено в ванну, так как

излишне высокий уровень заливки масла приводит к потерям мощности и перегреву

всей системы. Зубчатые цилиндрические колеса достаточно было бы погружать в

масло на половину высоты зуба. Однако ввиду того, что не все венцы зубчатых

колес располагаются от дна корпуса на одинаковом расстоянии, а также происходит

колебание уровня масла при заливке и естественная его убыль во время работы

передачи, можно рекомендовать следующие нормы погружения деталей передач коробок

скоростей в масляную ванну.

Цилиндрические зубчатые колеса при высоких окружных скоростях, близких к

предельным (т. е. к 14 м/с), могут погружаться на глубину от одного до пяти

модулей. Однако зубчатые колеса этих передач часто устанавливают так, что они не

достают даже до уровня масла, и тогда смазка их производится вспомогательными

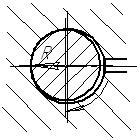

зубчатыми колесами (рисунок 5.2, а), дисками или кольцами (рисунок 5.2, б).

Рисунок 5.2 - Смазка

вспомогательной шестерней (а) и посредством кольца (б)

Просмотреть ближе

Смазочные колеса обычно делают из текстолита или других неметаллических

материалов, применяемых при изготовлении зубчатых колес. Ширину смазочных колес

принимают от 0,3 до 0,5 ширины основных колес, что объясняется стремлением

уменьшить потери, связанные с захватыванием и взбалтыванием масла. При косозубой

передаче вспомогательное колесо располагают ближе к торцу основного колеса, где

зубья начинают входить в зацепление, поскольку при этом масло будет выжиматься к

противоположному торцу и смажет зубья.

Подача смазочной жидкости при кольцевой смазке может производиться

закрепленным или свободно сидящим на валу кольцом, причем второй способ получил

преимущественное распространение. Кольцо, посаженное на вал свободно, увлекается

вращающимся валом вследствие трения и переносит смазочную жидкость из резервуара

к зацеплению и подшипникам. Примеры выполненных конструкций и экспериментальные

исследования показывают, что кольцевая смазка свободным кольцом рекомендуется

для валов с окружной скоростью не менее 0,5 м/с и не более 32 м/с. Из многих

исследованных профилей сечений колец наилучшие результаты дают прямоугольные и

трапециевидные сечения.

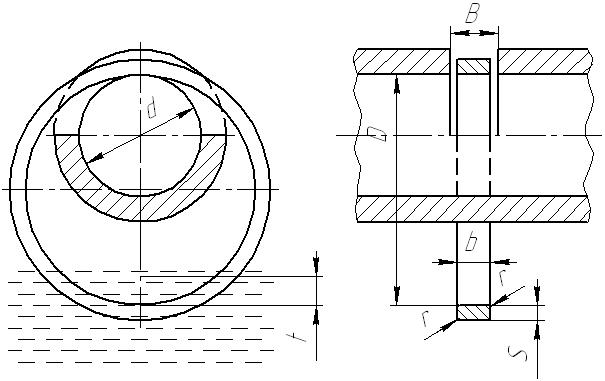

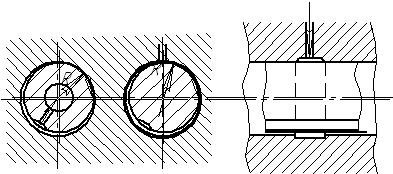

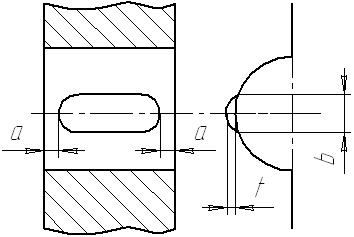

На рисунке 5.3 показана установка кольца прямоугольного сечения, для определения

размеров которых можно пользоваться данными таблицы 5.7 или следующими примерными

зависимостями (рисунок 5.3):

D = 2d; b = 0,2d.

Рисунок 5.3 -

Схема установки свободно висящего кольца прямоугольного сечения

Просмотреть ближе

Таблица 5.7 - Основные размеры свободно висящего кольца, мм

|

d |

D |

b |

S |

r |

B |

d |

D |

b |

S |

r |

B |

|

наименьший |

наибольший |

наименьший |

наибольший |

|

10

12 |

25

30 |

5 |

2 |

0,3 |

6 |

8 |

75 |

120 |

12 |

4 |

0,5 |

13 |

16 |

|

14

16 |

35 |

6 |

2 |

0,3 |

7 |

10 |

80 |

130 |

|

18

20 |

40 |

85

90 |

140 |

15 |

5 |

0,8 |

18 |

20 |

|

22 |

45 |

95 |

150 |

|

25

28 |

50 |

8 |

3 |

0,5 |

9 |

12 |

100

105 |

165 |

|

30 |

55 |

100

115 |

180 |

|

32 |

60 |

120 |

|

35 |

65 |

10 |

3 |

0,5 |

11 |

14 |

|

|

40 |

70 |

|

48 |

80 |

|

50

55 |

90 |

12 |

4 |

0,5 |

13 |

16 |

125

130 |

200 |

|

60 |

100 |

12 |

4 |

0,5 |

13 |

16 |

140 |

220 |

|

6 |

0,8 |

20 |

24 |

|

150

160 |

240 |

|

|

65 |

110 |

18 |

|

170 |

260 |

|

|

70 |

120 |

|

|

180 190 |

285 |

|

200 |

310 |

21 |

7 |

1 |

24 |

28 |

Наибольшая глубина погружения кольца в масло

определяется по следующим данным:

при D = 25÷40 мм;

при D = 25÷40 мм;

при D = 45÷65 мм;

при D = 45÷65 мм;

при D = 70÷310 мм;

при D = 70÷310 мм;

где t - глубина погружения колеса в масло;

D - внутренний диаметр кольца.

Однако кольцевую смазку не следует применять в тех случаях, когда на вал

действуют переменные нагрузки с сильными и резкими толчками или имеет место

постоянное сотрясение. Кольцо при этом может проскальзывать на валу и не

обеспечить надежной подачи достаточного количества смазочной жидкости. Для того

чтобы кольцо не могло перемещаться вдоль вала при его вращении под действием

различного рода случайных причин, необходимо предусмотреть торцевые упоры для

кольца. С этой целью в верхних вкладышах подшипников предусматриваются вырезы

либо в масляной ванне ставится скоба.

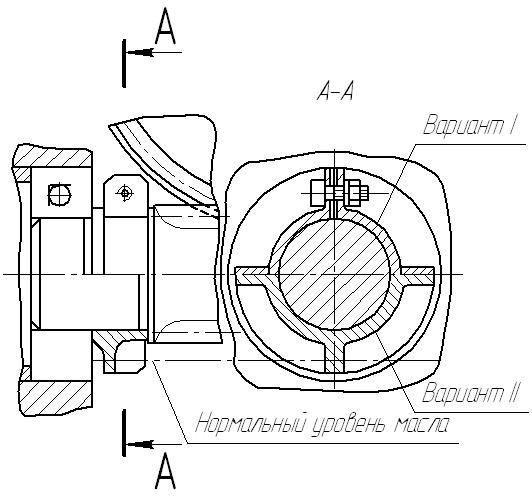

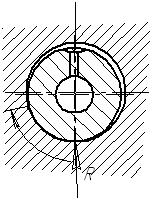

Тихоходные колеса второй и третьей ступеней можно погружать в масло на

глубину до половины радиуса колеса (рисунок 5.4, а), но не более 100 мм. При этом,

однако, следует избегать резких выступов и ребер на торце зубчатого колеса.

Иногда для более равномерного погружения колес в масляную ванну их располагают

по схемам рисунка 5.4, б, в.

Просмотреть ближе

Рисунок 5.4 - Схемы

расположения колес в масляной ванне

В быстроходных передачах из-за большой потери мощности не рекомендуется

глубокое погружение в масло даже колес второй и третьей ступеней, так как

мощность, затрачиваемая на смазку передач, пропорциональна окружной скорости.

л.с, л.с,

где υокр - окружная скорость по делительной окружности, м/с;

b - ширина зубчатого колеса, см;

Еm - кинематическая вязкость, градусы Енглера.

Конические зубчатые колеса при предельных скоростях вращения должны быть

погружены в масло на глубину от половины до целой длины зуба.

Червяк следует погружать на глубину от одного до четырех модулей, но не выше

центра нижнего шарика или ролика подшипника качения вала червяка при низких и

средних скоростях вращения (примерно до 1500 об/мин), а при высоких числах

оборотов (1500-10000 об/мин) уровень заливки масла должен быть таким, чтобы

шарик или ролик в своем нижнем положении слегка касался масла, так как

многочисленные исследования показывают, что для обеспечения нормальной работы

подшипника в разной степени вредны как подача недостаточного, так и подача

излишнего количества смазочной жидкости. При подводе к подшипнику слишком

большого количества масла потери на дополнительное трение, обусловленные

захватыванием и взбалтыванием масла при вращении подшипника, резко возрастают. В

связи с этим рабочая температура может достигнуть недопустимой величины, исходя

из надежности и безопасности работы всей сборочной единицы. Следовательно, при

малом диаметре червяка и большом диаметре подшипника уровень масла приходится

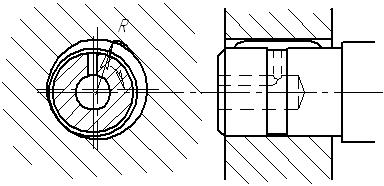

устанавливать по подшипнику. В этом случае

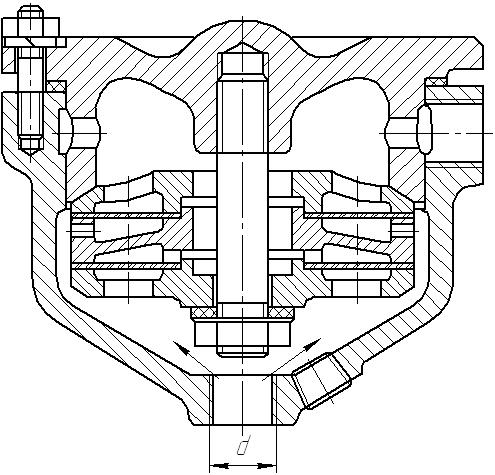

для смазки зацепления на валу червяка устанавливают цельные или разъемные кольца

с несколькими лопастями, которые разбрызгивают масло (рисунок 5.5). Эти кольца

также применяют иногда для лучшей смазки подшипников червячного колеса в том

случае, если червяк погружен в масляную ванну.

Просмотреть ближе

Рисунок 5.5 -

Смазка разбрызгивателем на червяке

При быстроходной цилиндрической прямозубой передаче подшипники с внутренней

стороны корпуса оставляют открытыми. Если на валу установлены косозубые,

шевронные колеса или червяк, то подшипники с внутренней стороны корпуса должны

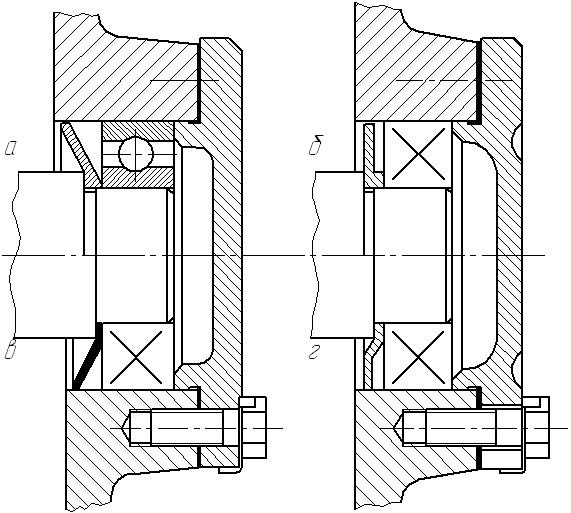

быть защищены шайбами, предохраняющими их от заливки маслом (рисунок 5.6). Конструкция шайб, показанная на рисунке 5.6, а, б, типична для условий

мелкосерийного производства, а на рисунке 5.6, в, г — для крупносерийного

производства. При картерной смазке объем заливаемого масла в коробки скоростей

от 0,4 до 0,6 л, а в червячных передачах — от

0,6 до 1 л на 1 кВт. Большие значения — для масел большей вязкости.

Рисунок 5.6 -

Конструкция защитных шайб

Просмотреть ближе

Залитое масло необходимо заменять раз в 3-6 месяцев, так как оно не фильтруется

в процессе работы сборочной единицы, что является основным недостатком картерной

смазки при ее большой надежности. Однако картерная система смазки в чистом виде

может быть применена не всегда. В ряде случаев приходится применять в одной

сборочной единице различные виды смазки. Так, если доступ масляных брызг к

подшипникам качения затруднен, то для подачи масла к ним используют скребки с

лотками (рисунок 5.7, а) или желоба во фланце корпуса (рисунок 5.7,б). Если смазка при этом недостаточно

надежна, то подшипники должны смазываться индивидуально густой смазкой.

Просмотреть ближе

Рисунок 5.7 - Смазка

подшипников качения посредством скребка (а) и желоба во фланце корпуса (б)

При густой смазке подшипник закрывают с одной стороны крышкой, а с другой —

защитным или маслосбрасывающим кольцом. Свободное пространство подшипника

заполняют густой смазкой. Степень заполнения смазкой не должна превышать 0,3-0,5

свободного пространства корпуса. Объем свободного пространства выбирается в

соответствии с ОСТ 26 003 для радиальных подшипников качения. Добавление смазки

производится через 3 месяца работы подшипника, а полная смена — через 6-12

месяцев с полной разборкой и промывкой сборочной единицы. Густая смазка

значительно упрощает обслуживание подшипника, обеспечивая при этом надежную

защиту подшипника от проникновения в него посторонних веществ из окружающей

среды.

Заправка подшипника густой смазкой производится штоковым шприцем через

пресс-масленки или же через колпачковые масленки (по ГОСТ 19853-74, рисунок 5.8).

Рисунок 5.8 -

Масленки для подачи в подшипники густой смазки

Просмотреть ближе

Наиболее совершенной является циркуляционная система смазки, при которой к

трущимся поверхностям непрерывно подводится свежее охлажденное и

профильтрованное масло, а отработанное масло непрерывно отводится (расточные

станки моделей 2620, 2620В, 2622В, 2622П; фрезерно-отрезные станки моделей 8А67,

ВА68, 8641; универсальный вертикально-сверлильный станок типа 2135;

универсальный зубострогальный полуавтомат для нарезания прямозубых конических

колес модели 5А26 и др.). Недостатком циркуляционной системы смазки является ее сложность и необходимость

постоянного наблюдения.

Для смазки деталей коробок скоростей циркуляционная система смазки применяется:

а) при окружной скорости зубчатых колес свыше 14 м/с;

б) независимо от окружной скорости зубчатых колес, если это целесообразно по

эксплуатационным условиям и экономически выгодно.

Уровень масла должен быть расположен ниже зубчатых колес, и смазка к ним

подводится под давлением. Для этого используют плунжерные, лопастные и

шестеренчатые насосы, которые устанавливают вне сборочной единицы или внутри

нее. Производительность насоса определяется в предположении, что все количество

тепла, выделяемое при трении, отводится маслом, циркулирующим в смазочной

системе.

Количество тепла определяется исходя из работы сил трения. Если мощность привода

N кВт, а КПД - η, то работа сил трения равна:

А = N(1 – η) кВт·ч.

Соответственно количество тепла, выделяемое при

трении:

W=860N(1 – η) ккал/ч.

Количество тепла, отводимого смазочной

жидкостью:

W1 = 60·Q·c·γ·Δt ккал/ч,

где Q – количество подаваемой смазки, л/мин;

с – удельная теплоемкость, в среднем 0,4 ккал/кг·град;

γ – удельный вес масла, кг/л;

Δt – перепад температуры масла при поступлении к трущимся поверхностям и при

выходе, град; по опытным данным для зубчатых передач Δt =5÷8°, для подшипников

скольжения 30÷40°.

Приравнивая оба последних выражения, найдем производительность смазочной

системы:

. .

Коэффициент k принимают равным 1÷3.

Объем резервуара отстойника принимают равным производительности насоса за 5-6

мин работы.

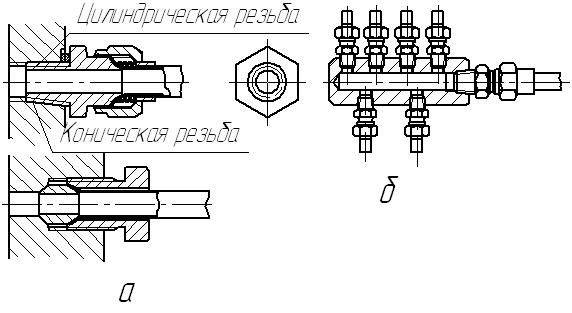

Масло по латунным или полихлорвиниловым трубкам подается насосом в

распределительное устройство (рисунок 5.9, б).

Рисунок 5.9 -

Конструкция ниппелей (а) и маслораспределительного устройства (б)

Просмотреть ближе

Соединение трубок с распределителем осуществляется при помощи ниппелей (рисунок

5.9, а). С распределителя масло подвозится к местам смазки по отдельным трубкам,

на конце которых устанавливают сопла (рисунок 5.10) или коллекторы (рисунок 5.11). В

зубчатых передачах струю масла рекомендуется подавать к месту контакта зубьев, а

направление не зависит от условий работы передачи. В передачах с горизонтальными

валами при окружных скоростях до 12 м/с масло следует подавать сверху (рисунок

5.12, а), при окружных скоростях свыше 12 м/с – по направлению вращения (рисунок

5.12, б) в косозубых и шевронных передачах и против вращения в прямозубых

передачах (рисунок 5.12, в).

Рисунок 5.10 -

Сопла

Просмотреть ближе

Размеры, мм

|

d |

l1 |

l |

R |

b±0,05 |

b1 |

|

1/4" |

11 |

22 |

10 |

0,4 |

5 |

|

3/8" |

13 |

25 |

12 |

0,5 |

5 |

|

1/2" |

16 |

32 |

16 |

0,6 |

5 |

|

3/4" |

19 |

40 |

22 |

0,8 |

5 |

|

1" |

22 |

50 |

26 |

1,0 |

6 |

Рисунок 5.11 -

Коллектор для смазки широких шестерен

Просмотреть ближе

Рисунок 5.12 - Схемы

подачи смазки к месту контакта зубьев

Просмотреть ближе

В реверсивных передачах ставят два сопла или коллектора — по одному с каждой

стороны от места зацепления. Подвод масла к подшипникам качения осуществляют с

внешней стороны, так как при этом оно, стекая в корпус, проходит через

подшипник. В подшипниках скольжения масло должно подводиться в область

наибольших зазоров (таблица 5.8). Для лучшего распределения масла по поверхности

вкладыша подшипника делают смазочные канавки (таблица 5.9).

Таблица 5.8 - Рекомендуемые места подвода масла в подшипник

скольжения

|

Условия работы |

Вектор радиальной нагрузки

(реакция в опоре) |

|

постоянен по направлению |

вращается вместе с деталью |

|

Вращается вал |

|

|

|

Вращается корпус |

|

|

Таблица 5.9 - Смазочные канавки

|

|

|

Диаметр вала |

a |

b |

t |

|

До 60 |

5 |

14 |

1,5 |

|

Свыше 60 до80 |

6 |

16 |

2 |

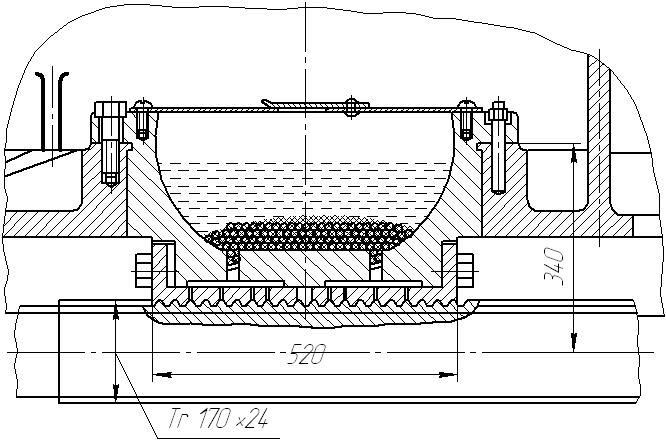

Для фильтрации масла обычно применяются пластинчатые (рисунок 5.13) или сетчатые

фильтры (рисунок 5.14).

Рисунок 5.13 -

Пластинчатый фильтр

Просмотреть ближе

Рисунок 5.14 -

Сетчатый фильтр

Просмотреть ближе

5.2.2 Коробки подач

Механизмы привода подач работают, как правило, при небольших нагрузках и

невысоких скоростях. Их трудно разместить в закрытом корпусе, так как это

неизбежно связано с утечкой масла, которую также необходимо учитывать при выборе

способа подачи смазки во избежание непроизводительных потерь смазочного

материала. Указанные особенности работы механизмов привода подач приводят к

тому, что для их смазки употребляют обычно простейшие централизованные системы

малой производительности. Сравнительно широко применяется, например, в коробках

подач фитильная смазка из общего резервуара, которая требует периодического

обслуживания (токарно-винторезные станки моделей 1Л62, 1К62 и др.). Этот способ

подачи масла основан на принципе сифона и осуществляется с помощью фитиля,

отдельные нити которого действуют подобно капиллярным трубкам. Один конец фитиля

погружен в резервуар со смазочной жидкостью, а другой закладывается в

трубопровод, идущий к месту смазки. Наиболее благоприятные результаты при

фитильной смазке достигаются при величине уровня заливки масла, равном примерно

50 мм, при котором обеспечивается подача наибольшего количества смазочной

жидкости. Фитильная смазка может быть централизована путем размещения нескольких

фитилей в одном общем резервуаре. В этом случае обслуживание системы смазки

значительно упрощается (рисунок 5.15). Несмотря на ряд недостатков, присущих этому

способу подачи масла, он получил распространение ввиду простоты в изготовлении и

эксплуатации.

Просмотреть ближе

Рисунок 5.15 -

Фитильная масленка с резервуаром, встроенным в корпус механизма

Фитильная смазка применяется как для централизованной подачи смазочной

жидкости в коробках подач, так и в особенности для обеспечения маслом

механизмов, расположенных отдельно и плохо защищенных. К числу последних

относится большинство тяговых устройств, опоры ходовых винтов и ходовых валиков

и т. д. Достаточная надежность работы механизмов привода подач может быть

обеспечена при применении централизованной ручной смазки (координатно-расточной

станок модели 2В440 и др.). Несмотря на нерегулярность подачи масла при этом

способе, он дает возможность обеспечивать передачи и опоры валиков привода подач

достаточным количеством смазочной жидкости.

В тех случаях, когда механизмы привода подач сосредоточены в общем корпусе с

коробкой скоростей (сверлильные, расточные станки), целесообразно производить их

смазку от общей системы с коробкой скоростей.

Для смазки ответственных коробок подач, механизмы которых требуют постоянного

подвода смазочного материала, в настоящее время весьма широко применяют насосы

простейшей конструкции (поперечно-строгальный станок модели 7Б35, расточные

станки моделей 2620, 2620В, 2622В, 2622П и др.). Как показывает практика,

наиболее подходящими для этой цели являются плунжерные насосы.

|