3.21 Расчет

ременных передач

3.21.1 Общие

сведения о ременных передачах. Применение ременных передач в приводах коробок

скоростей

Ременные передачи находят применение лишь в

приводах главного движения; в приводах подач не применяются в связи с тем, что

они не обеспечивают высокой точности подач, необходимых для многих

металлорежущих станков. Низкая точность перемещений объясняется непостоянством

передаточного числа. Ременные передачи наиболее целесообразно применять на

первой высокоскоростной наименее нагруженной ступени механической передачи.

Поэтому они чаще всего применяются для привода от электрических двигателей.

Основное применение находят плоскоременные и

клиноременные передачи, реже передачи с зубчатыми ремнями. Последние имеют ряд

существенных достоинств по сравнению с плоско- и клиноременными передачами.

Зубчатые ремни осуществляют передачу энергии не за счет сил трения, а

посредством зацепления, однако тяговое усилие передается как в обычных ременных

передачах. В передачах с зубчатыми ремнями отсутствует скольжение, отпадает

необходимость в предварительном натяжении, отсутствуют шум и динамические

нагрузки. Работают со скоростью до 80 м/с. Передаточные числа до 30.

Передаваемая мощность до 200 кВт, редко большая. Передачи этими ремнями в

настоящее время находятся в стадии изучения и освоения.

Плоскоременные передачи целесообразно применять

при значительных межосевых расстояниях, больших скоростях ремня (30 м/с и

более), необходимости получения нескольких скоростей ведомого вала

(ступенчато-шкивный привод), высоких требованиях к плавности работы (скоростные

передачи внутришлифовальных станков).

Применение клиноременных передач целесообразно в

тех случаях, когда необходимо осуществить большие передаточные числа при малых

межосевых расстояниях, передать движение с одного ведущего вала на несколько

ведомых, уменьшить давление на валы передачи примерно в 1,5 раза по сравнению с

плоскоременной передачей при тех же условиях, осуществить передачу энергии между

валами, оси которых расположены вертикально. Однако клиноременные передачи имеют

более низкий КПД и меньшую долговечность ремней по сравнению с

плоскоременной передачей.

Достоинства: простота конструкции и

эксплуатации; передача энергии на значительные расстояния; плавность и

бесшумность работы; самопредохранение от перегрузки, поэтому отпадает

надобность в применении предохранительных муфт; отсутствие вибраций при хорошем

качестве ремней и соответствующей сшивке или отсутствии ее; возможность

осуществления передачи с большими скоростями (клиновыми ремнями до 30 м/с,

плоскими до 100 м/с); небольшая стоимость.

Просмотреть ближе

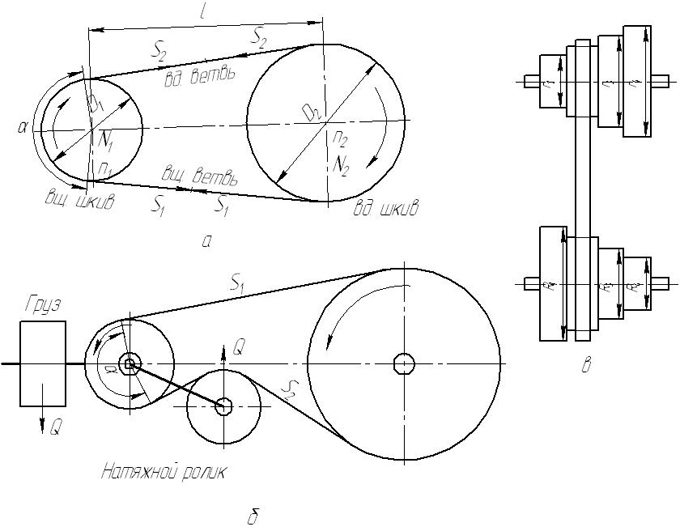

Рисунок 3.36

- Схемы плоскоременных передач

Недостатки: громоздкость передачи; непостоянство

передаточного числа и зависимость его от нагрузок, что делает непригодными

ременные передачи в приводах подач, делительных и отсчетных механизмах; большие

нагрузки на валы, изменяющиеся в зависимости от предварительного натяжения

ремня; необходимость в натяжных устройствах; низкая долговечность ремней (до

5000 часов); недопустимость работы во взрывоопасных помещениях; прорезиненные

ремни малопригодны для работы в помещениях, загрязненных нефтепродуктами;

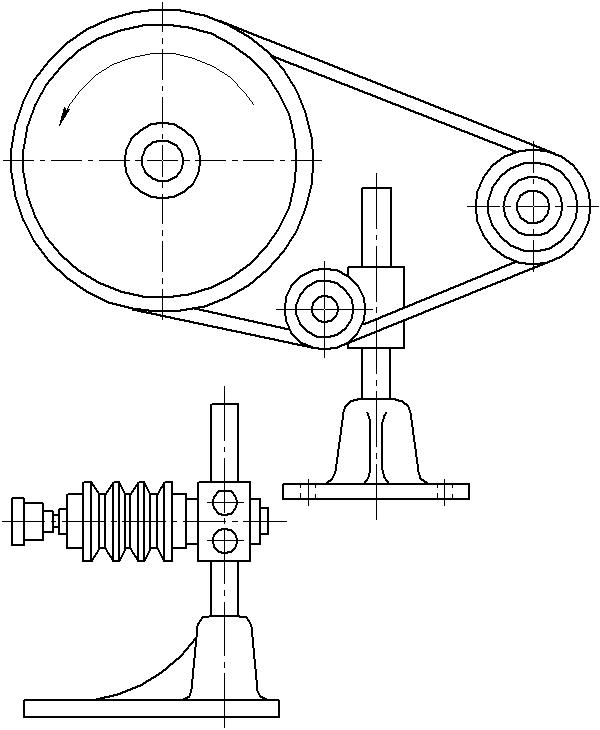

пониженный к. п. д. (0,92 ÷ 0,96). В приводах главного движения находят

применение главным образом открытые ременные передачи (рисунок 3.36, а),

значительно меньшее — передачи с натяжными роликами (рисунок 3.36, б) и передачи со

ступенчатыми шкивами (рисунок 3.36, в). Передаточное число на входе коробок

скоростей обычно не превосходит u = 2,5 и лишь изредка принимается большим с

тем, чтобы получить ведомые шкивы небольших размеров, не выходящих за габариты

коробок.

3.21.2 Материалы и конструкции приводных

ремней. Стандарты на

ремни

Общими требованиями к материалам всех типов

ремней являются: высокая прочность; большой коэффициент трения между ремнем и

шкивом; небольшие значения модуля продольной упругости, хотя несущие элементы

ремня, лежащие в области нейтрального слоя, должны иметь большие значения модуля

упругости. Эти требования положены в основу конструкции ремней.

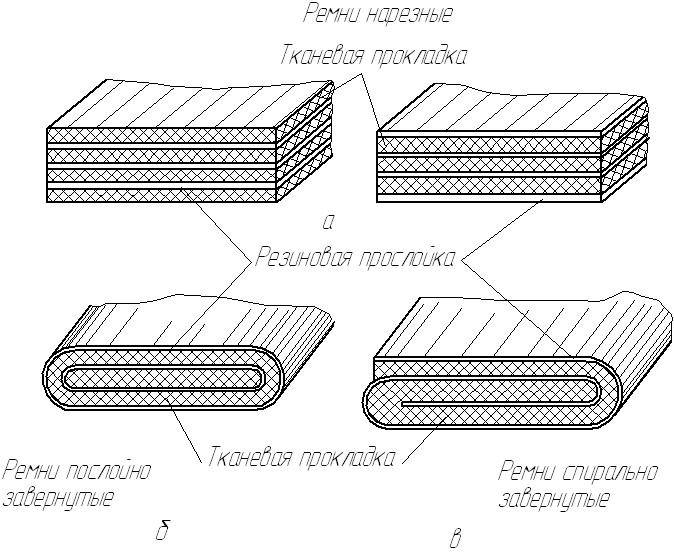

а) Прорезиненные тканевые ремни (ГОСТ 23831—79)

изготавливаются в зависимости от назначения и конструкции трех типов (рисунок

3.37).

Просмотреть ближе

Рисунок 3.37

- Типы и конструкции прорезиненных тканевых ремней

Нарезные А. Каркас из бельтинга марок ОПБ-5,

ОПБ-12, Б-820 с резиновыми прослойками и кромками, защищенными водоупорным

составом. Применяются для скоростей до 30 м/с и отношения

=30, где Dmin —

диаметр меньшего шкива; δ — толщина ремня. =30, где Dmin —

диаметр меньшего шкива; δ — толщина ремня.

Послойно завернутые типа Б. Каркас из бельтинга

Б-820. Выполняются как с резиновыми прослойками между прокладками, так и без

них. Применяются для тяжелых работ с прерывной нагрузкой и средними скоростями

до 20 м/с.

Спирально-завернутые типа В. Изготавливаются из

бельтинга Б-820 без резиновых прослоек между прокладками. Для работы в сырых

помещениях применяются ремни с резиновыми обкладками. Предназначаются для работы

с небольшими нагрузками при скорости до 16 м/с.

б) Кожаные. Выполняются

одинарными и двойными, допускают скорости до 45 м/с, хорошо работают при

переменных нагрузках, допускают кратковременную перегрузку до 50 %. Ввиду

дефицитности и высокой стоимости применяются лишь в ответственных передачах.

в) Хлопчатобумажные тканые 4-, 6- и 8-слойные

. Применяются для быстроходных, слабонагруженных передач (υ>30

м/с). Эластичны, хорошо работают на малых шкивах при

отношении

, непригодны для перекрестных и ступенчато-шкивных передач с

отводками. Для предохранения от вредного действия влаги, паров, масел

пропитываются специальными составами. Находят применение главным образом

цельнотканые ремни, особопригодные в тех случаях, когда недопустимы вибрации,

например для привода шлифовальных кругов внутришлифовальных станков. , непригодны для перекрестных и ступенчато-шкивных передач с

отводками. Для предохранения от вредного действия влаги, паров, масел

пропитываются специальными составами. Находят применение главным образом

цельнотканые ремни, особопригодные в тех случаях, когда недопустимы вибрации,

например для привода шлифовальных кругов внутришлифовальных станков.

Другие виды и конструкции плоских ремней для

привода коробок скоростей находят ограниченное применение.

В России выпускаются ремни приводные клиновые

общего назначения по ГОСТ 1284.1—89.

Клиновые ремни выполняются из кордткани или

кордшнура, оберточной прорезиненной ткани и резинового заполнения,

свулканизированных в одно изделие.

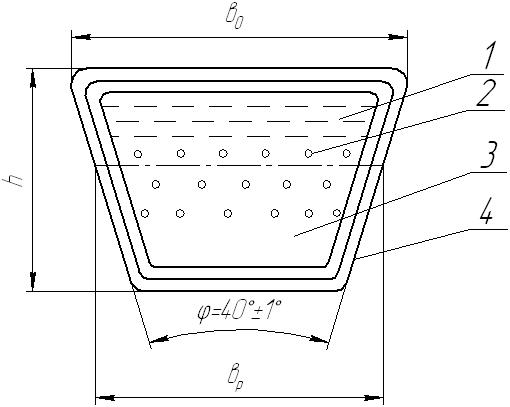

На рисунке 3.38 показаны размеры сечения клинового

ремня общего назначения.

Просмотреть ближе

1– слои прорезиненной ткани;

2– тестильные нити корда, полиамидные волокна или стальные тросы;

3– резиновое

заполнение;

4– прорезиненная тканевая обертка.

Рисунок 3.38

- Поперечное сечение

клинового ремня (таблица 3.36)

Стандартом предусмотрены семь сечений клиновых

ремней общего назначения (таблица 3.36). Расчетные длины ремней L стандартизованы

(ГОСТ 1284.1—89).

Таблица 3.36 - Размеры сечений

клиновых ремней (ГОСТ 1284.1—89)

|

Обозначение сечения |

вр

, мм |

в0,

мм |

h,

мм |

F,

см2 |

|

по ГОСТ

1284.1-89 |

ISO |

|

О

А

Б

В

Г

Д

Е |

Z

А

В

С

Д

Е

– |

8

5

11

14

19

27

32

42 |

10

13

17

22

32

38

50 |

6

8

10,5

13,5

19

23,5

30 |

0,47

0,81

1,38

2,30

4,76

6,92

11,70 |

|

3.21.3 Критерии работоспособности и расчета

Наиболее важными критериями работоспособности

ременных передач являются: тяговая способность и долговечность ремня.

Работоспособность ременной передачи определяется

не статической прочностью ремня, а прочностью сцепления ремня со шкивом или

тяговой способностью, зависящей от сил трения между ремнем и шкивом. При

недостаточной тяговой способности ремень будет буксовать.

Долговечность ремня ограничивается разрушением

ремня от усталости. Расчеты на долговечность носят условный характер.

3.21.4 Кинематика

ременных передач

Окружные скорости на шкивах (рисунок 3.36, а)

; ;

, ,

где v1 и v2 — окружные скорости на

ведомом и ведущем шкивах;

D1 и D2 — диаметры

ведущего и ведомого шкивов, мм;

п1 и п2 — частота вращения

ведущего и ведомого шкивов, об/мин.

Вследствие неизбежного упругого скольжения v2<v1

можно записать v2 = v1 (1 - ξ), где ξ —

коэффициент упругого скольжения.

Передаточное число

; отсюда

D2 = uD1 (1 - ξ). ; отсюда

D2 = uD1 (1 - ξ).

Рекомендуемые значения ξ для ремней:

| прорезиненные и текстильные —

|

0,01; |

| кожаные — |

0,015; |

| кордтканевые клиновые — |

0,02; |

| кордшнуровые — |

0,01. |

3.21.5 Геометрические зависимости в ременных

передачах

Геометрические параметры плоскоременной и

клиноременной передач определяются по следующим уравнениям:

а) угол обхвата на малом шкиве для открытых

передач (рисунок 3.36, а)

; ;

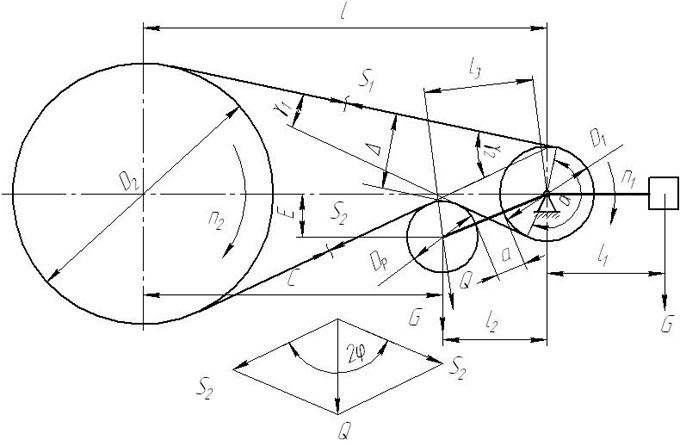

то же для передачи с натяжным роликом (рисунок 3.39)

; ;

б) длина ремня встык для открытых передач:

; ;

то же для передач с натяжным роликом

где l — межосевое расстояние;

Dр — диаметр ролика.

Размеры С, Е, 13 определяют положение ролика

(рисунок 3.39). Длину ремня в передаче с натяжным роликом удобно определять

графическим путем, для чего необходимо вычертить передачу в определенном

масштабе.

Для осуществления ряда частот вращения в приводе

со ступенчатыми шкивами (рисунок 3.36, в) необходимо соблюсти равенства:

R1

+ r1 = R2 + r2 = R3 + r3;

где R1, R2,

R3— радиусы ведущих шкивов;

r1, r2,

r3— радиусы ведомых шкивов.

При этом геометрическая длина ремня остается

неизменной. Определение геометрической длины ремня и углов обхвата производится

по тем же уравнениям, как и для открытых передач.

Просмотреть ближе

Рисунок 3.39 - Схема к расчету передачи с натяжным роликом

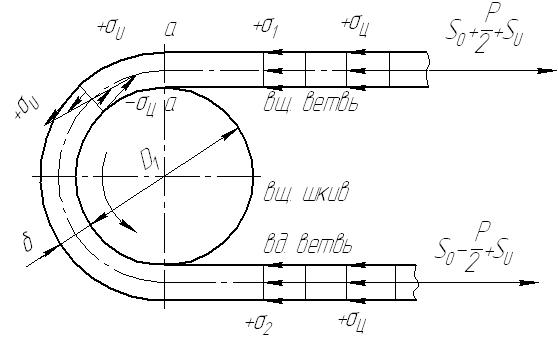

3.21.6 Усилия в ременной передаче (рисунки

3.36, 3.40)

S0 —

предварительное натяжение ремня в состоянии покоя или холостого хода

(передаваемая мощность N = 0); S1 и S2 — натяжение ведущей

и ведомой ветвей ремня без учета центробежных сил.

Окружное усилие Р определяется по формуле:

; ;

где M — передаваемый крутящий момент, кгс·см;

N — передаваемая мощность, кВт;

D1 — диаметр шкива, см;

v1 — окружная скорость шкива, м/с.

, ,

где n1 —

частота вращения шкива, об/мин.

Из условия равновесия любого шкива (рисунок 3.36)

следует, что

Геометрическая длина ремня остается неизменной

вследствие того, что удлинение ведущей ветви равно сокращению ведомой, поэтому в

любой момент работы передачи справедливо равенство:

Из сопоставления уравнений (47) и (48) следует:

S1 = S0

+ P/2; S2 = S0 - P/2;

Л. Эйлером установлена наибольшая величина

отношения

,

возможная перед началом буксования: ,

возможная перед началом буксования:

; ;

где е = 2,72 — основание натуральных логарифмов;

f — коэффициент трения между ремнем и

шкивом (таблица 3.37);

Таблица 3.37 - Значения

коэффициентов трения между ремнем и шкивом

|

Вид

ремня |

Материал шкива |

|

сталь |

чугун |

чугун

промасленный |

|

Кожаный

Хлопчатобумажный шитый

Хлопчатобумажный тканый

Прорезиненный |

0,40

0,20

0,22

0,30 |

0,40

0,20

0,22

0,30 |

0,20

0,10

0,10

- |

|

П р и м е ч а н и е - Для клиноременной передачи

вместо коэффициента трения f необходимо подставлять приведенный коэффициент

трения

где φ — угол

канавки шкива, зависящий от сечения ремня и расчетного диаметра шкива (рисунок

3.38).

Углы канавок лежат в пределах

φ = 34° ÷ 40°.

Для среднего значения приведенный

коэффициент трения

|

|

α — угол обхвата на

малом шкиве.

Центробежные силы, действующие в пределах угла

обхвата, вызывают дополнительное натяжение ремня в любом его поперечном сечении:

где q — масса одного погонного метра ремня

данного сечения, кгс;

v — скорость ремня, м/с;

g = 9,8 м/с2 — ускорение силы

тяжести. Центробежные силы уменьшают предварительное натяжение, понижают

нагрузочную способность передачи и оказывают заметное влияние на

работоспособность передачи при скорости v > 30 м/с.

3.21.7 Напряжения

в работающем ремне

Наибольшее напряжение действует в сечении, а—а

ведущей ветви ремня (рисунок 3.40).

Составляющими этого напряжения являются:

растягивающее напряжение от предварительного натяжения, напряжение от

передаваемого окружного усилия k (так называемое полезное напряжение),

напряжение от центробежных сил σц и

напряжение изгиба σи

Просмотреть ближе

Рисунок 3.40

- Натяжения в ветвях ремня во время работы

Напряжение от

предварительного натяжения ремня

где F — площадь поперечного сечения ремня, см2.

Величина σ0

оказывает существенное влияние на

долговечность работы ремня, тяговую способность передачи и постоянство натяжения

ремня.

С ростом σ0

снижается долговечность ремня,

увеличивается вытяжка, возникает необходимость в более частых перешивках ремня

или регулировках натяжения.

Напряжение σ0

является важнейшим фактором,

определяющим тяговую способность передачи.

Для обеспечения оптимальных условий работы

передачи рекомендуется принимать: для плоских ремней σ0

= 18кгс/см2 , а в передачах с самонатяжными устройствами

σ0 = 20 кгс/см2, для клиновых

ремней σ0 =12÷15 кгс/см2 ; для

ремней из анида, капрона σ0 = 30 ÷ 40

кгс/см2 .

Напряжение от

передаваемого окружного усилия:

Величина полезного напряжения k оказывает

влияние на долговечность ремня примерно в той же мере, как и

σ0.

Напряжение от

центробежных сил:

где v в м/с; g в м/с2;

γ — плотность ремня, г/см3 ;

Для прорезиненных и клиновых ремней γ =1,1÷1,2

г/см ; для кожаных γ = 1,0÷1,1 г/см ; для

хлопчатобумажных γ = 0,9÷1,0 г/см .

Напряжение изгиба:

где Dmin— диаметр меньшего шкива;

Е— модуль упругости (табл. 3.38).

Таблица 3.38 - Модули упругости Е

ремней

|

Наименование ремней |

Кожаные |

Прорезиненные и текстиль

ные |

Клиновые кордтка-невый |

Клиновые кордшну-ровые |

Капроновые |

|

кгс/см2 |

1500–2500 |

2000–3500 |

2500–4000 |

5000–6000 |

5000–35000 |

|

С целью уменьшения габаритов передачи полезно

отношение увеличивать, но при этом существенно возрастают напряжения изгиба,

оказывающие преимущественное влияние на усталостное разрушение и долговечность

ремня. Поэтому на практике величину отношения

ограничивают значениями,

указанными в таблица 3.41.

ограничивают значениями,

указанными в таблица 3.41.

Таблица 3.39 - Значения φк и

|

Ремни |

Кожаные |

Прорезиненные |

Хлопчатобумажные |

Клиновые |

|

φк |

0,6 |

0,6 |

0,5 |

0,7-0,9 |

|

|

1,35-1,5 |

1,15-1,3 |

1,25-1,4 |

1,5-1,6 |

|

Наибольшее суммарное напряжение

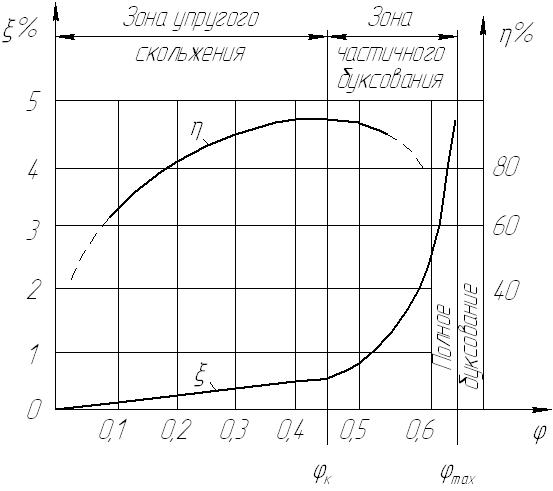

3.21.8. Кривые

скольжения

Для каждого типа и материала ремня существует

определенная величина отношения полезной нагрузки Р и предварительного натяжения

S0, при котором проявляется наибольшая тяговая способность передачи

при наибольшем значении КПД

Это отношение называется коэффициентом тяги:

|

|

(49) |

При постоянном, заранее принятом для разных

типов и материалов ремней напряжении, например, σ0

=18 кгс/см2 для плоских ремней и σ0

=12 кгс/см2 для клиновых ремней, скорости ремня υ = 10 м/с, угле

обхвата на меньшем шкиве α =180°, равномерной нагрузке, горизонтальном

расположении передачи экспериментальным путем устанавливаются при разных

значениях полезной нагрузки коэффициенты скольжения

, а также

КПД и

определяются по уравнению (49) коэффициенты тяги. По результатам опытов

строится связь между ξ и φ, называемая, кривой скольжения (рисунок 3.41), которая

характеризует работоспособность ременной передачи. Наибольшая тяговая

способность ременной передачи при наиболее высоком значении КПД проявляется

в области критических значений коэффициента тяги φк. При

φ <

φк

передача недоиспользуется, φ

< φк

к передача работает с частичным буксованием, повышаются износ ремня и потери

скорости и работа ременной передачи становится нерациональной. Опытным путем

установлены критические значения коэффициента тяги к , указанные в таблице 3.39.

Отношения , а также

КПД и

определяются по уравнению (49) коэффициенты тяги. По результатам опытов

строится связь между ξ и φ, называемая, кривой скольжения (рисунок 3.41), которая

характеризует работоспособность ременной передачи. Наибольшая тяговая

способность ременной передачи при наиболее высоком значении КПД проявляется

в области критических значений коэффициента тяги φк. При

φ <

φк

передача недоиспользуется, φ

< φк

к передача работает с частичным буксованием, повышаются износ ремня и потери

скорости и работа ременной передачи становится нерациональной. Опытным путем

установлены критические значения коэффициента тяги к , указанные в таблице 3.39.

Отношения

,

указанные в таблице, характеризуют способность передачи к перегрузкам,

допустимым в течение короткого времени, например при пуске. ,

указанные в таблице, характеризуют способность передачи к перегрузкам,

допустимым в течение короткого времени, например при пуске.

Просмотреть ближе

Рисунок 3.41

- Типовая кривая скольжения и КПД

3.21.9 Допускаемые

полезные напряжения в ремне

Подставив в уравнение (49) вместо φ его

критическое значение φк,

получим:

где [k]0 — полезное допустимое

напряжение для ремня, работающего в условиях опыта.

Полезные допустимые напряжения и тяговая

способность ремня зависят от отношения

, но в уравнении (50) эта зависимость в

общем виде не отражена. На основании математической обработки многих кривых

скольжения получена следующая зависимость в общем, виде между [k]0 и

отношением , но в уравнении (50) эта зависимость в

общем виде не отражена. На основании математической обработки многих кривых

скольжения получена следующая зависимость в общем, виде между [k]0 и

отношением

: :

|

[k]0

=

, , |

(51) |

где а и w — постоянные коэффициенты, полученные

при обработке опытных данных, и зависящие от типа и материала ремня, а

коэффициент а зависит также от σ0.

Действительные условия работы передачи

отличаются от опытных не только различными отношениями , но и другими факторами,

влияние которых на полезное допускаемое напряжение учитывается корректирующим

коэффициентом с.

Тогда расчетное полезное напряжение в заданных

условиях будет:

|

[k]

= [k]0 с, где с = с0 сα cv ср. |

(52) |

Здесь с0— коэффициент, учитывающий

способ натяжения ремня и расположение линии центров передачи к горизонту;

са — коэффициент, учитывающий влияние

угла обхвата;

|

са

= 1 —0,003(180° — α°), |

(53) |

где α° — угол обхвата на меньшем шкиве;

cv — скоростной коэффициент,

учитывающий уменьшение прижатия ремня к шкиву под действием центробежной силы,

определяется по формулам:

а) для плоскоременных передач

cv =

1,04—0,0004 v2;

б) для клиноременных передач

сv = 1,05

— 0,0005 v2,

где v — скорость ремня, м/с;

ср — коэффициент динамичности

нагрузки и режима работы.

3.21.10 Силы, действующие на валы от ременной

передачи. Потери в ременной передаче

Случай 1. Ветви ремня непараллельные (рисунок 3.42)

(u≠1)

|

|

(54) |

Просмотреть ближе

Рисунок 3.42 - Силы действующие на валы ременной передачи

Случай 2. Ветви ремня параллельны (u=1;

α =180°)

|

, , |

(55) |

где γ — угол схождения

ветвей ремня;

α — угол обхвата

на меньшем шкиве;

Натяжение ветвей

b и δ — размеры поперечного сечения плоского

ремня, см;

F — площадь поперечного сечения клинового ремня,

см2 (таблица 3.36);

σ0—

начальное натяжение, кг/см2;

z — число клиновых ремней.

Рекомендуется S0

и увеличивать в 1,5 раза в связи с тем, что, как правило, начальное натяжение не

контролируется.

Тогда

|

|

(56) |

Потери энергии в передаче слагаются из потерь

от: а) скольжения ремня по шкивам; б) внутреннего трения в материале ремня; в)

сопротивления воздуха движению ремня и шкивов. Средние значения КПД:

η=

0,96 — для плоскоременных передач;

η=

0,95 — для клиноременных передач.

Расчет ременных

передач.

Наиболее важными критериями работоспособности

ременных передач являются тяговая способность и долговечность ремня.

В связи с этим ремни всех типов рассчитываются

на работоспособность по кривым скольжения. Этот расчет обеспечивает необходимую

тяговую способность передачи и прочность ремня.

Расчет на долговечность носит условный характер

и состоит в определении числа пробегов в секунду:

, ,

где v — окружная скорость , м/с; L — длина ремня,

м.

С ростом u1

долговечность уменьшается, поэтому в практике число пробегов ограничивается: для

плоских ремней u1≤3÷5; для клиновых ремней u1≤10÷20.

Различают два вида расчетов: проектный и

поверочный. Исходные данные для проектного расчета: условия и режим работы

передачи, назначение передачи, род двигателя на ведущем валу, передаваемая

мощность, число оборотов ведущего вала, передаточное число. Если ограничиваются

габариты передачи, что характерно для металлорежущих станков и другого

обрабатывающего оборудования, то задается межосевое расстояние l, а иногда D1.

В отдельных случаях задаются тип ремня и скорость.

Определяется: тип и размеры ремня (в,

δ, F, L), число клиновых ремней z, межосевое

расстояние l, нагрузки на валы, размеры шкивов, способ натяжения ремня.

Расчет плоскоременной передачи. При

проектном расчете необходимо учитывать следующие ограничивающие уcловие для

открытых передач: α ≥150°, u ≥

5 (хотя для привода коробок скоростей, как правило,

u≤2,5), число пробегов (5); lmin≥2(D1+

D2). Ограничение скорости ремня указано в таблице 3.40. Отношение

ограничивается пределами, указанными в таблице 3.41.

ограничивается пределами, указанными в таблице 3.41.

Таблица 3.40 - Выбор приводного

ремня в зависимости от условий работы

|

Условия работы |

Виды приводных ремней |

|

Кожаные |

Прорезиненные |

Хлопчато

бумажные

шитые |

Хлопчато

бумажные

тканые и прошивные |

Шерстяные

тканые

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Передаваемые мощности |

Малые,

средние |

Малые, средние,

крупные |

Малые,

средние крупные |

Малые, средние |

Малые, средние

(крупные) |

|

Удельная тяговая

способность |

Высокая |

Высокая |

Средняя

|

Средняя |

Низкая

|

|

Предельная скорость,

м/с. |

40 |

Нарезные 30.

Послойно завернутые

20

Спирально-завернутые

15 |

25 |

20 |

30 |

|

При повышенных скоростях |

Хромовые специального

изготовления |

Маслостойкие специального

изготовления |

Особые бесконечные

хлопчатобумажные

шитые |

Особые бесконечные

льняные

тканые |

Шелковые специального

изготовления |

|

Допускаемый диаметр

меньшего из шкивов |

Средний

(растительного

дубления). Малый (хромового дубления) |

Средний

|

Большой

|

Малый

|

Малый |

|

Резкие колебания

рабочей нагрузки (удары) |

Весьма пригодны |

Не

рекомендуются |

Не рекомендуются |

Допустимы |

Весьма пригодны |

|

Допускаемые кратковременные

перегрузки |

На 40—50 %

|

На 20—30 %

|

На 25—35 % |

На 30—40 % |

На 40—50 % |

|

Сохраняют начальное

натяжение |

Удовлетворительно |

Хорошо |

Недостаточно

удовлетворительно |

Недостаточно

удовлетво

рительно |

Удовлетво

рительно |

|

Перекрестные передачи,

отводки, шкивы

ступенчатые

или с закраинами (ребордами) |

Весьма пригодны

(растительного

дубления) |

Пригодны (без обкладок) |

Допустимы |

Непригодны |

Непригодны

|

|

Допускаемое повышение

температуры,

°С |

До 50° (растительного и

хроморастительного

дубления) и до

70° (хромового дубления) |

Колебания до 60°

(без обкладок) |

Устойчивая до

50° |

Устойчивая до

50° |

Колебания до 60° |

|

Повышенная влажность |

Хорошо

прожированные специальным водостойким

клеем |

С двусторонней

обкладкой |

Недопустимы |

Недопустимы |

Пригодны |

|

Водяной пар |

Пригодны

хромового

дубления |

Пригодны с обкладками |

Непригодны

|

Непригодны

|

Пригодны |

|

Едкие пар, газы |

Непригодны |

Пригодны с двусторонней

обкладкой |

Непригодны

|

Непригодны

|

Пригодны |

|

Кислоты |

Пригодны хромового дубления |

Пригодны с обкладками |

Непригодны

|

Непригодны

|

Пригодны

|

|

Щелочи

|

Пригодны

хромового дубления |

Непригодны

|

Пригодны

|

Пригодны

|

Непригодны

|

|

Бензин |

Пригодны хромового дубления |

Непригодны |

Допустимы |

Допустимы

|

Пригодны

|

|

Пыль |

Пригодны хромового

дубления |

Пригодны (без обкладок) |

Не рекомендуются |

Не рекомендуются |

Пригодны |

|

Таблица 3.41 - Отношение

наименьшего допустимого диаметра шкива к толщине ремня в плоскоременных

передачах

|

Ремни

|

Рекомендуемое |

Допускаемое |

|

Прорезиненные

Кожаные

Хлопчатобумажные цельные |

40

35

30 |

30

25

25 |

|

Если для проектного расчета не задано межосевое

расстояние передачи, то после выбора типа приводного ремня по таблица 3.40

определяется диаметр меньшего шкива по уравнению, предложенному проф. М. А. Савериным:

, ,

где N1—

мощность на ведущем валу, кВт; nmax, об/мин, быстроходного вала

передачи. Диаметр большего шкива D2=D1 u(1—

ξ). Окончательно принимаем диаметры шкивов по ГОСТ

13383—72 (таблица 3.42), причем рекомендуется округлять D2 в меньшую

сторону, a D1 — в большую. Определяется действительная частота

оборотов в минуту ведомого вала

и уточняется передаточное число

и уточняется передаточное число

. Затем

вычисляется действительная скорость ремня . Затем

вычисляется действительная скорость ремня

и сравнивается с допустимой, выбранной

по таблица 3.40. Если окажется, что v > vmax (табличное), то подбирают

другой тип ремня или уменьшают D1.

и сравнивается с допустимой, выбранной

по таблица 3.40. Если окажется, что v > vmax (табличное), то подбирают

другой тип ремня или уменьшают D1.

Из условия ограничения числа пробегов

определяется наименьшая длина ремня

, где v- скорость ремня, а затем наименьшее

межосевое расстояние по уравнению: , где v- скорость ремня, а затем наименьшее

межосевое расстояние по уравнению:

. .

Проверяется рекомендация

. .

Если наименьшая длина ремня не определялась по

уравнению, исходя, например, из заранее заданного межосевого расстояния, то

проверяется число пробегов ремня и сравнивается с рекомендуемым. Затем по

уравнению определяется угол обхвата. Если окажется α<150°,

то следует увеличить l или применить натяжной ролик.

По уравнению (51) определяется [k]0

при определенном значении , например 18 кг/см2. Расчетное допускаемое

напряжение определяется по уравнению:

. .

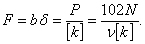

Площадь поперечного сечения ремня

Толщина ремня определяется из отношения

,

принимаемого по таблица 3.41, и затем согласуется со стандартным значением. Ширина

ремня ,

принимаемого по таблица 3.41, и затем согласуется со стандартным значением. Ширина

ремня

см согласуется с теми же стандартами. Пусть, например,

Dmin =200 мм, см согласуется с теми же стандартами. Пусть, например,

Dmin =200 мм,

, F = 2,99 см2, тогда , F = 2,99 см2, тогда

По ГОСТ 23831—79

принимаем b = 60 мм, δ = 5 мм. По ГОСТ 23831—79

принимаем b = 60 мм, δ = 5 мм.

Из рассмотрения указанных таблиц следует, что

стандартные значения b и взаимосвязаны.

Может оказаться, что расчетные значения b и не

соответствуют друг другу по стандарту. В этом случае производится перерасчет,

для чего следует задаться другой скоростью или диаметром шкива по ГОСТ 1655.

Определяются размеры шкива (рисунок 3.43, таблица 3.42, 3.43). Расчет завершается

вычислением давлений на валы по уравнениям (54) или (55).

Просмотреть ближе

Рисунок 3.43

- Конструкция и расчеты

плоскоременной передачи

Таблица 3.42 - Диаметры (мм) шкивов

по ГОСТ Р 50640—94 (извлечение):

50, 63, 80, 110, 112, 125, 140, 160, 180, 200,

225, 250, 280, 320, 320, 360, 400, 450, 500

Таблица 3.43 - Ширина обода шкива

В в зависимости от ширины ремня b (размеры в мм)

|

b |

B |

Стрела

выпуклости (рис. 3.43) |

Примечание |

|

30

40

50 |

40

50

60 |

1 |

1. В

таблице 3.42 указаны наиболее употребительные значения диаметров и

ширины ободьев шкивов, находящих применение для коробок скоростей |

|

60

70

75

80

85

90 |

70

85

85

100

100

100 |

1,5 |

2.

Рабочая поверхность одного из шкивов выполняется выпуклой или с двумя

конусами

3.

Рекомендуется соблюдать отношение

Большие значения этого

отношения следует принимать для шкивов и передач, изготовленных

достаточно точно. |

|

Проверяются ограничивающие

условия |

|

В спецификации необходимо указать тип ремня,

толщину, ширину и длину встык, а также номер стандарта. Например, ремень

прорезиненный типа В с резиновыми обкладками b = 60 мм; δ

= 5 мм; L = 3500 ГОСТ 23831—79.

Расчет клиноременной передачи. Расчет

клиноременной передачи так же, как и плоскоременной, основан на кривых

скольжения. При проектном расчете необходимо учитывать следующие ограничивающие

условия: α≥120°, в отдельных случаях

α≥70° и u≤7, в редких

случаях до 10, u1 ≤± 10 и, в крайнем

случае, до 20;

, где h — высота сечения ремня (рисунок 3.38). Скорость ремня

сечений О, А, Б, В до 25 м/с, а сечений Г, Д, Е до 30 м/с. Нецелесообразно

проектирование клиноременных передач при скорости ремня v<5 м/с. , где h — высота сечения ремня (рисунок 3.38). Скорость ремня

сечений О, А, Б, В до 25 м/с, а сечений Г, Д, Е до 30 м/с. Нецелесообразно

проектирование клиноременных передач при скорости ремня v<5 м/с.

Число ремней: z≤8. С

возрастанием числа ремней усиливается неравномерность загрузки их. Для разгрузки

вала от изгибающего момента применяют конструкцию, показанную на рисунок 3.48.

Некоторые

рекомендации по расчету передач

1. По таблица 3.44 принимаем сечения ремня в

зависимости от мощности и скорости. Из этой таблицы следует, что одну и ту же

мощность можно передавать ремнями разных сечений даже

при данной скорости. Поэтому следует выполнить 2-3 варианта расчетов с целью

выяснения того, какое сечение ремня окажется наиболее рациональным для данных

условий эксплуатации передачи (см. пример 2 проектирования). Целесообразны

меньшие сечения, так как при тех же диаметрах D1 меньшего шкива можно получить

большие значения

,

а следовательно, понизить напряжения изгиба и увеличить

долговечность ремня. Рекомендуются отношения ,

а следовательно, понизить напряжения изгиба и увеличить

долговечность ремня. Рекомендуются отношения

для ремней с малым сечением и для ремней с малым сечением и

для

ремней с большим сечением. Значения h принимаются по таблице 3.36. для

ремней с большим сечением. Значения h принимаются по таблице 3.36.

Таблица 3.44 -

Сечение ремня в зависимости от передаваемой мощности и скорости ремня

|

Передаваемая мощность,

кВт |

Рекомендуемые

сечения ремня при скорости

ремня, м/с |

|

до 5 |

5-10 |

10 и

выше |

|

0,5—1

1—2

2—4

4—7,5

7,5—15

15—30

30—60

60—120 |

О, А

О, А, Б

А, Б

Б, В

В

–

–

– |

О, А

О, А

О, А, Б

А, Б

Б, В

В, Г

Г ,Д

Д |

О

О, А

О, А

А, Б

Б, В

В, Г

В, Г

Г, Д |

|

2. По таблице 3.45 выбирается диаметр меньшего

шкива, который должен быть не меньше указанного в таблице в верхнем ряду.

Меньшие предельно допустимые значения применяются для особо ограниченных

габаритов передач, большие рекомендуются при нормальных условиях работы. С

уменьшением D и увеличением h долговечность ремня падает. Диаметр D

рекомендуется выбирать таким, чтобы скорость ремня была не менее 5 м/с и не

более величин, указанных в ограничивающих условиях.

Таблица 3.45 - Диаметры меньшего

шкива

|

Сечения ремней |

О |

А |

Б |

В |

Г |

Д |

Е |

|

Диаметр шкива, мм |

70

140 |

100

200 |

140

280 |

200

400 |

320

630 |

500

1000 |

800

1600 |

|

3. Диаметр большего шкива определяется по

уравнению D2=D1 u(1—

ξ) и согласуется с ГОСТ 1284.1—89. Затем определяется скорость ремня и

сопоставляется с ограничивающими условиями.

Если диаметр меньшего шкива D не ограничивается заранее предусмотренными

габаритами, то следует принять скорость по возможности близкой к наивыгоднейшей,

а затем по скорости определить диаметры шкивов. Однако диаметры меньшего шкива

не рекомендуется брать большими тех, которые указаны в нижнем ряду таблицы.

Таблица 3.46 - Рекомендуемые

значения межосевого расстояния

|

u |

1 |

2 |

3 |

4 |

5 |

≥6 |

|

l |

1,5D1 |

2,4D1 |

3D1 |

3,8D1 |

4,5D1 |

5D1 |

|

4. По таблице 3.46 в зависимости от и и D1

выбирается ориентировочное значение l, однако при соблюдении

ограничивающих условий.

5. По уравнению вычисляется расчетная длина

ремня. По ГОСТ 1284.1—89 принимается стандартная ближайшая длина. В спецификации

указывается условное обозначение, например, ремень

В-2500 Т ГОСТ 1284.1—89.

6. Проверяется число пробегов ремня в секунду

,

которое согласуется с ограничивающими условиями. Если число пробегов больше

допустимого, то увеличивается длина ремня, если это возможно по габаритам

передачи, в противном случае уменьшается предварительное натяжение. Расчетное

межосевое расстояние следует увеличивать для возможности предварительного

натяжения в соответствии с таблице 3.47. ,

которое согласуется с ограничивающими условиями. Если число пробегов больше

допустимого, то увеличивается длина ремня, если это возможно по габаритам

передачи, в противном случае уменьшается предварительное натяжение. Расчетное

межосевое расстояние следует увеличивать для возможности предварительного

натяжения в соответствии с таблице 3.47.

Таблица 3.47 - Увеличение Δl

межосевого расстояния

|

Для

создания натяжения, соответствующего

|

Δl

% от l

для ремней |

|

кордтканевых |

кордшнуровых |

|

12

15 |

0,5

0,6 |

0,2

0,25 |

|

ГОСТ 1284.1—89 рекомендует определять число ремней

по уравнению:

где N — передаваемая мощность; N0 —

мощность, передаваемая одним ремнем; k1 — коэффициент угла

обхвата; k2 — коэффициент, учитывающий характер нагрузки и режим

работы.

Этот метод не основан на кривых скольжения, поэтому, не учитывает

предварительного натяжения ремней, влияния размеров ремня и диаметра меньшего

шкива на величину рабочих напряжений и долговечность ремня.

Передачи с

натяжным роликом.

Натяжной ролик применяется для улучшения тяговой

способности передачи при малых межосевых расстояниях

и больших передаточных

числах u≤10 за счет увеличения угла обхвата и

обеспечения постоянства натяжения ремня. Допускаемая скорость υ≤25 м/с.

Существенным недостатком передачи с натяжным роликом является меньшая

долговечность, так как за один пробег ремень подвергается трем изгибам.

и больших передаточных

числах u≤10 за счет увеличения угла обхвата и

обеспечения постоянства натяжения ремня. Допускаемая скорость υ≤25 м/с.

Существенным недостатком передачи с натяжным роликом является меньшая

долговечность, так как за один пробег ремень подвергается трем изгибам.

В клиноременных передачах ролики необходимы, как

правило, только для натяжения, но не для увеличения угла обхвата, поэтому ролик

устанавливается, как указано на рисунок 3.44. Для плоскоременных передач с натяжным

роликом показатель долговечности и уменьшается до (2—3), а отношение

увеличивается на 10—20 %.

увеличивается на 10—20 %.

Просмотреть ближе

Рисунок

3.44 - Установка ролика для

натяжения клиновых ремней

Основные

рекомендации по проектированию передач с натяжным роликом (рисунок 3.39):

1. Диаметр натяжного ролика принимается

Dр = (0,8-1,0)

D1, где

D1— диаметр меньшего шкива.

2. Расстояние между роликом и меньшим шкивом

принимается а≥D1, и с

целью увеличения угла обхвата ролик следует ставить ближе к меньшему шкиву.

3. Ширина обода ролика принимается В =

(1,3÷2) b, где b — ширина ремня.

4. Ось качающегося рычага обычно совмещается с

осью меньшего шкива. Должна предусматриваться возможность перемещения груза

вдоль рычага или изменения натяжения пружины.

5. Ролик располагается на ведомой ветви ремня,

что способствует уменьшению нагрузки на ролик и ремень.

6. Ориентировочное межосевое расстояние

принимается

l≈D1

+ D2.

7. Длина ремня L должна быть такой, чтобы угол

обхвата ролика был порядка 2φ = 120°.

8. Наименьшее расстояние между ветвями ремня

допускается в пределах Δ = (30÷50) мм.

Расчет сечения ремня производится так же, как и

открытых передач.

Расчетное полезное напряжение определяется по

уравнению:

[k] = [k]0

Ca Cv Cp,

[k]0, Сa Сv

Ср принимаются по тем же таблицам, как и для открытых передач.

Необходимое сечение ремня определяется по

уравнению

Полная длина ремня определяется по чертежу,

выполненному в масштабе.

Вес груза G или натяжение пружины определяется

из условия равновесия рычага ΣM0=0

(сумма моментов относительно оси качания рычага).

(без учета веса рычага) (рисунок 3.39), (без учета веса рычага) (рисунок 3.39),

где Q — давление на ролик: Q = 2 S2cosφ

; при 2φ =120° Q = S2;

S2 — натяжение ведомой ветви ремня;

G1 — вес ролика;

l1, l2,

l3, — плечи сил, определяемые по чертежу.

Давления на валы в передачах с натяжным роликом

неодинаковы, так как углы схождения γ1 и γ2

ветвей ремня разные.

Давление на ведущий вал

. В этом

уравнении не учтена сумма проекций сил тяжести деталей натяжного

устройства на направление Q1. . В этом

уравнении не учтена сумма проекций сил тяжести деталей натяжного

устройства на направление Q1.

Давление на ведомый вал

,

где γ1 и γ2 определяется по чертежу. ,

где γ1 и γ2 определяется по чертежу.

Шкивы ременных

передач.

Шкивы изготавливаются чугунными литыми из СЧ

12-28 при 25 м/с, из СЧ 15-32 при v= (25÷30) м/с и из

СЧ 21-40 при v = (30÷35) м/с.

При очень высоких частотах вращения применяются

пластмассовые шкивы. Прочность материалов, применяемых для шкивов,

должна быть не менее 15 кгс/мм2. Они должны быть тщательно

сбалансированы, особенно для высокоскоростных передач, с целью уменьшения

влияния инерционных сил на валы и опоры.

Диаметры шкивов, применяемые в приводе коробок

скоростей металлорежущих станков, в основном бывают не более 300 мм, с тем чтобы

они не выходили за габариты коробок.

Диски шкивов плоскоременных и клиноременных

передач выполняются с отверстиями и без них.

Для предупреждения схождения ремня со шкивов

обод одного из них выполняется выпуклым или с двумя конусами. Ширина обода В и

стрела выпуклости у (рисунок 3.43) принимаются по таблица 3.43 или определяются по

уравнениям:

y= 0,01B, B= 1,1b + (10÷15)

мм с последующим округлением, где b — ширина ремня, мм.

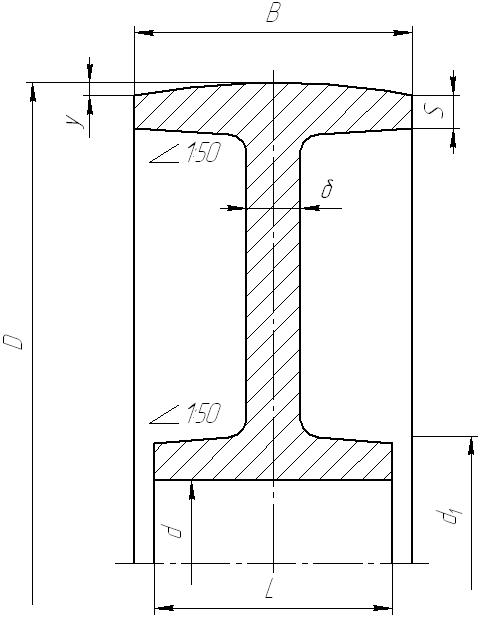

Толщина обода у края определяется по уравнению:

для чугунных литых шкивов S = 0,005D + 3 мм. Диаметр ступицы

шкивов: стальных d1 = (1,6÷1,7) d чугунных

d1= (l,7÷M,8) d, где d — диаметр вала, мм.

Длина ступицы L= (1,5÷2)

d B для шкивов из любого материала. Толщина диска δ =

(1,2÷1,5)S.

Просмотреть ближе

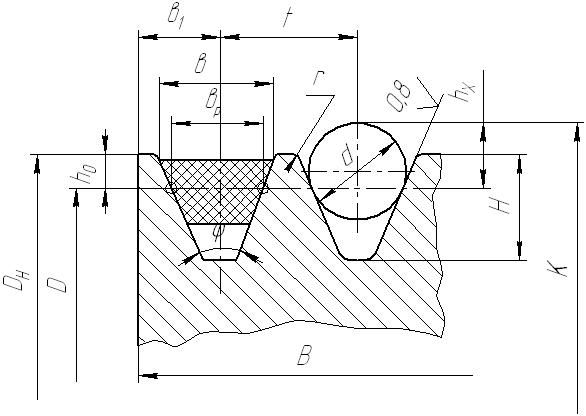

b — ширина канавки по наружному

цилиндру шкива; bp — расчетная ширина; b1 — расстояние

между осью крайней канавки и ближайшим торцом шкива; В — ширина шкива; φ — угол

канавки; D — расчетный диаметр шкива; Dн — наружный диаметр шкива; d

—диаметр измерительного ролика; r — радиус закругления; Н — глубина канавки; h0

— высота канавки над расчетной шириной; t — расстояние между осями канавок; hх —

расстояние от расчетного диаметра шкива до касательной плоскости, расположенной

параллельно оси шкива; К — расстояние между касательными плоскостями роликов

(размер по роликам);

D =

K - 2hx —

расчетный диаметр шкива.

Рисунок 3.45

- Размеры профиля

канавок клиноременного шкива

Размеры S, d1,

L, δ (рисунок 3.43) следует округлять в ближайшую сторону до

значений из ряда предпочтительных чисел. Размеры профиля

канавок шкивов (рисунок 3.45) устанавливаются в зависимости от сечения ремня и

регламентированы ГОСТ 1284.1—89.

Наружный диаметр шкива Dн

= D + 2h0. Внутренний диаметр шкива Dв

= Dн + 2H, ширина шкива

В = (z-1) t + 2b1 .

|